| kategória | ||||||||||

|

|

||||||||||

|

|

||

A hegesztés egy olyan technológiai eljárás, amely során két vagy több munkadarabot hővel, olvadással, vagy nyomással egyesítünk, úgy, hogy a darabok között nem oldható, az anyagok természetének megfelelő fémes (kohéziós) kapcsolat jöjjön létre. Megkülönböztetünk:

kötőhegesztést, mellyel két vagy több munkadarab egyesíthető, vagy

felrakóhegesztést, mellyel adott tulajdonságú fémes felületet alakítanak ki.

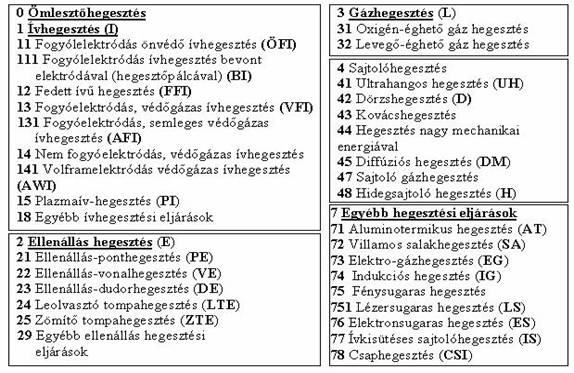

A hegesztési eljárások több szempontból is csoportosíthatók, de a leghasználatosabb csoportosítás a felhasznált energiaforrás szerinti. Az ISO szabványok szerint a hegesztési eljárásokat számkódokkal jelölik, de a megnevezések után olvasható nagybetűk a magyar műszaki gyakorlatban használt rövidítéseket jelentik:

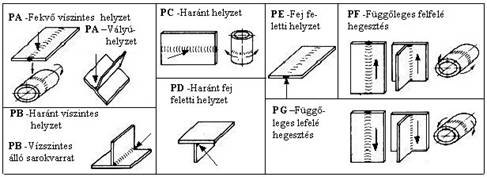

A hegesztési helyzeteket szintén nemzetközi betűkódokkal jelölik:

A hegesztett kötés két összetevőből áll:

alapanyag, vagy hegesztendő elem és a

varrat, mely az ömledék szilárdulása révén jön létre.

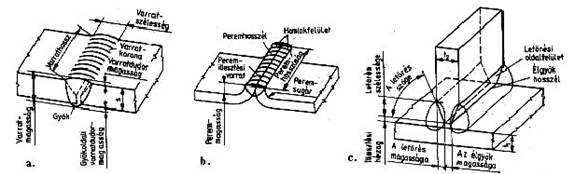

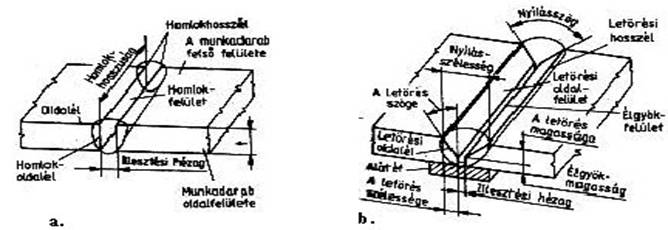

A hegesztett varratok főbb jellemzői az 1. ábrán láthatók. A tompakötés (a.) varrat jellemzői a következők: varratgyök, varratkorona, varratszélesség, varrathossz, varratmagasság, varratdudormagasság, gyökoldali varratdudormagasság stb. A peremvarrat (b.) jellemzői: a peremillesztési varrat, homlokfelület, peremhosszél, peremmagasság, peremsugár, peremhossz stb. A sarokkötés (c.) esetében fontosak a letörés szélessége, a letörés szöge, a letörés oldalfelülete, a letörés magassága, az illesztési hézag, az élgyök magassága stb.

1. ábra. A hegesztett varratok főbb jellemzői.

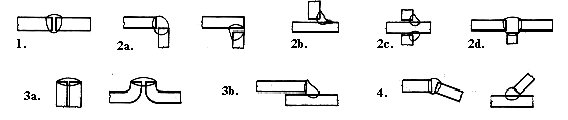

A hegesztett kötések legfontosabb csoportosítása az összekötendő elemek egymáshoz viszonyított helyzete szerint történik (2. 747g67h ábra). Ezek szerint megkülönböztethetők:

1. tompakötés, ahol az elemek ugyanabban a síkban helyezkednek el;

2. merőleges kötés, melyben az elemek merőlegesek egymásra, úgy mint a sarokkötés (2a.), a T kötés (2b.), a kettős T kötés (2c.) és a háromlemez kötés (2d.);

3. párhuzamos kötés, ahol az elemek egymással párhuzamos síkban fekszenek, ilyen a homlokkötés (3a.), meg az átlapolt kötés (3b.);

4. ferde kötés, melyben az elemek egymással bezárt szöge tetszőleges (kivéve a 900 és 1800).

2. ábra. A hegesztett kötések típusai az elemek egymáshoz viszonyított helyzete szerint

A hegesztett varratokat az úgynevezett hegesztési illesztés által alakított térben készítik el. A hegesztési illesztés a munkadarab elemeknek a hegesztés helyéül kijelölt és a tervezett varratnak megfelelően kialakított felülete. Ezek alakja függvényében megkülönböztetnek merőleges kialakítású I, egyoldalról letört, leélezett, peremezett szimetrikus V, Y, U, formájú illesztéseket, egyoldalról letört és peremezett aszimetrikus ½V, ½Y, ½U, élkiképzést, kétoldalról letört élű szimetrikus 2V, 2Y, 2U, X, illesztési alakokat, vagy két oldalról letört élű aszimetrikus K, 2½V, 2½Y, 2½U stb. illesztési élkiképzést.

A hegesztési illesztés főbb jelemzői (3. ábra) az illesztési hézag, élgyökmagasság, a letörés szöge, letörési oldalél, letörési szélesség, letörési magasság, nyilásszög, nyilásszélesség, letörési felület, élgyök felület, letörési hosszél, homlokhosszél, homlokoldalél, oldalél, homlokfelület, homlokhosszúság, a munkadarab felső felülete, a munkadarab oldalfelülete stb. Gyakran az összehegesztendő lemezek alá réz, vagy acél alátétet helyeznek, hogy a hegesztési ömledék ne tudjon kifolyni.

3. ábra. Hegesztési illesztés jellemzői I varrat (a.) és Y varrat (b.) esetében

|

Az ömlesztett hegesztési eljárással készített acélokra érvényes kötések szerkezete a 4. ábrán látható. A szerkezet az alapanyag, hozanyag, hegesztési eljárás és paraméterek függvényében kialakuló hőhatás-övezetek hatására bekövetkezett szerkezeti változások következtében jön létre. A hegesztett varrat szerkezete általában az ömledékfürdő kristályosodása nyomán alakul ki, szemcsés, dendritikus alakban, ferrito-perlitikus szövetelemekkel. Az alap- |

4. ábra Ömlesztő hegesztési eljárással készített kötések varratja és hőhatás-övezetének szerkezete |

anyag eredeti hengerelt mikroszerkezete a vas-karbon diagram szerint jelentős változásokon megy át, annak függvényében, hogy a hegesztés folyamán milyen hőmérsékletre melegszik fel és milyen nagyságú a lehűlési sebesség. A varrat mellett megjelenik egy nemteljes olvadási övezet (1), feldúsulásokkal, nagy porozítás, repedés és felkeményedési hajlammal. Ezután jelentkezik egy túlhevítési övezet (2), nagy ferrit és perlit szemcsékkel, következik egy normalizált övezet (3) nagyon finom szemcsékkel, aztán egy nem teljesen átkristályosodott övezet (4), egy újra kristályosodott övezet (5) és egy kéktörékenységi övezet (6).

A hegesztés folyamán folytonossági hiányok, hibák keletkezhetnek, melyek jelentősen leronthatják a kötések mechanikai, felhasználási és biztonsági tulajdonságait. Ezek feltárása, kimutatása a hibakereső anyagvizsgálatok feladata. Ezek közül fontosabbak a folyadék- behatolásos, mágnesporos, ultrahangos és a radiográfiai X vagy γ sugaras vizsgálat. A hegesztett kötések hibáit kódszámokkal jelölik (5. ábra):

|

100 - repedések, a hegganyagban, hőhatásövezetben, vagy az alapanyagban jelenkeznek; 200 - üregek, főképpen gázzárványok, melyek lehetnek gömb-, tömlő-, vagy hernyóalakúak, egyenletes, soros, vagy halmaz elosztásúak, de keletkezhetnek ún. fogyási üregek is; |

5. ábra. Hegesztett kötések hibái |

300 - szilárd zárványok, lehetnek a varratba bezárt idegen anyagok (salak, oxid, folyasztószer stb.);

400 - kötéshibák, a varrat és alapanyag nem megfelelő összeolvadásából, illetve hiányos beolvadásából erednek;

500 - alakhibák, az előírt alaktól és mérettől való geometriai jellegű eltérések, mint a szélkiolvadás, túlzott varratdudor, gyökátfolyás, hidegfolyás, éleltolódás, túlzott megömlés, átlyukadás, vastagsághiány, egyenletlen varrat, gyökoldali behúzódás, aszimetrikus varratképzés stb.

600 - egyéb hibák, fröcskölés, ívgyútási nyom stb.

A fogyóelektródás ívhegesztés egy kézi vezetésű hegesztés, ahol a hozanyag egy nemfémes anyagokkal bevont fémpálca elektróda, amelyet hegesztés közben a leolvadás sebességével megegyező sebességgel kell közelíteni a munkadarab felé, valamint az élek mentén a készítendő varrat keresztmetszetétől függő sebességgel kell mozgatni.

|

A hegesztés vázlata a 6. ábrán látható. Az áramforrás lehet transformátor váltakozó árammal való hegesztéshez és generátor, egyenirányító, inverteres egyenirányító egyenáramú hegesztés számára. Az áram polaritása lehet direkt (- az elektródán), vagy fordított (+ az elektródán). Az |

6. ábra. Bevont elektródás kézi ívhegesztés vázlata |

elektródafogó fő feladata az elektróda tartása és az áram az elektródához való vezetése. A hegesztővezeték (kábel) vezeti az áramot az áramforrástól a befogóig és a munkadarabig, a testkábel a földvezetékhez csatlakozik. Még szükséges a védőöltözet, hegesztőálarc, vagy sisak, salakolókalapács, drótkefe, tűzifogó, kéziköszörű, füstelszívó berendezés stb.

|

A bevont ívhegesztő elektróda egy kis széntatartalmú acélpálcából és egy ásványi és szerves anyagokból a maghuzalra sajtolt bevonatból áll (7. ábra). A fémhuzal átmérője lehet 1,6; 2; 2,5; 3,25; 4; 5; 6 vagy 8 mm, hoszza meg 200; 250; 300; 350; 450 mm. A bevonat salakképző |

7. ábra. Bevont ívhegesztő elektróda |

anyagokat (kvarc, rutil, mészpát, dolomit, vas és mangánérc), védőgáz képző (cellulóz, amidon), ív stabilitását elősegítő, dezoxidáló, ötvöző stb. anyagokat tartalmaz. A gyakorlatban több típusú bevont elektródát használnak:

A - savas bevonatú elektróda SiO2-FeO-MnO tartalommal, főképpen alacsony széntartalmú, statikusan, kis mértékben igénybe vett hegesztett szerkezetek készítésére;

R - rutilos bevonatú elektróda szintén savas hatású, de rutil TiO2-MnO-FeO tartalommal, nagyobb igénybevételű, 0,3% C tartalmú, közepesen igénybevett acélok hegesztésére;

B - bázikus típusú elektróda CaCO3-MnO-CaF2 bevonattal, mely nagyon jó minőségű varratok készítését teszi lehetővé, 0,5% C tartalmú szénacélok, ötvözött acélok, öntvények hegesztésére, nagy statikus, dinamikus, fárasztó igenybevétel esetére, kazán és nyomástartó edények, hídak, hajótestek stb. gyártására. Viszont ez a típusú elektróda drágább, vízszívó és gyenge ívstabiltást eredményez. Ezért a használat előtt az elektródákat 1500C-on szárítani kell és csak fordított polaritású egyenárammal lehet hegeszteni. Még használatosak az úgynevezett cellulóz (C), rutil-savas (AR), vastag rutilos (RR), rutil-bázikus (RB) stb. típusú elektródák is, de kisebb mennyiségben. Az öntvények, alumínium, réz és ezek ötvözetei hegesztésére speciális huzalú és bevontú ívhegesztő elektródákat használnak.

A hegesztést általában Ua= 20-50 V feszültségű árammal, Is=30-380 A áramerőséggel, Vs=5=20 m/h hegesztő sebességgel végzik. Az utobbi időben bevont elektródás ívhegesztést mind kevesebbet használják, inkább csak rövid, komplex formájú, nehezebben hozzáférhető varratok készítésére, kisipari, kis sorozatú szerkezetek gyártására, felrakó, vagy javító hegesztésre.

|

Ez a hegesztési eljárás, melyet nemzetközileg MÍG/MAG eljárásnak is hívnak, mind jobban átveszi a bevont elektródás eljárás helyét, mivel a hegesztett kötés jobb minőségű lesz, nő a termelékenység, lehet automatizálni, robotizálni, nem szennyezi a környezetet és ezáltal hegeszthető a fémek legnagyobb része (nemötvözött és ötvözött acélok, Al, Cu, Ti, Ni, és ezek ötvözetei), úgy vékony, mint vastag anyag minőségben. Nemzetközileg az összes ömlesztő eljárással gyártott hegesztett kötések 80%-a fogyóelektródás, védőgázas ívhegesztéssel készül. A fogyóelektródás, védőgázas ívhegesztés egy félautomata hegesztési eljárás, amely egy állandó előtolási sebességgel jövő dróthuzal és a munka- darab között létrejött elektromos ív leolvasztó hatásán alapul, úgy, hogy a huzal körűl befújt védőgáz a környező levegőt kizárja (8. ábra). A MÍG/MAG eljárás berendezésének rajza a 9. ábrán került bemutatásra. A készülék négy főbb egyégből áll: a. áramforrás(12), mely lehet 50-500 A-es egyenirányító, inverter, vízszintes jellegg örbével; b. huzalelőtoló berendezés, mely huzalcsévéből (1), fogyóelektródából (2), tológörgőkből (3), huzalvezetőből (4) és egy változtatható fordulatszámú, egyenáramú motorból |

8. ábra. A fogyóelektródás, védőgázas ívhegesztés elve

9. ábra MÍG/MAG hegesztő készülék |

áll (Ve=2-25 m/min.); c. Hegesztőpisztoly (6), ami a huzal bevezetést, gázbefúvást, az áram bevezetést és a távvezérlést biztosítja, (5) - vezeték köteg; d. védőgázellátó rendszer, mely egy gázpalackból és gáznyomás csökkentő reduktorból tevődik össze.

A vedőgáz minőségétől függően a fogyóelektródás ívhegesztő AFI eljárásnak három változata különböztethető meg:

aktív, széndioxid (CO2>99,5% ) védőgázas, fogyóelektródás MAG (Metal Active Gas) elnevezésű ívhegesztéses eljárás, melyet leginkább ötvözetlen szénacélok hegesztésére használnak, mert a széndioxid az elektromos ívben disszociál CO2 = CO + ½O2 reakció szerint, ahol a szénmonoxid redukál, de az oxigénatom oxidálja az ömledéket, amit csak 1-2% Mn és 0,3-1% Si elemekkel ötvözött huzal használatával lehet ellensúlyozni. A CO2-gázt acélpalackokban tárolják és szállítják, 60 bar nyomáson, folyékony állapotban. Használata esetén a gázpalack és nyomás csökkentőreduktor közé egy gázmelegítőt kell iktatni, hogy a nyomás csökkenés hatására ne fagyjanak be a reduktor szelepei;

semleges gázas (Ar>99,998% , vagy He) fogyóelektródás változat MÍG elnevezéssel (Metal Inert Gas), melyet ötvözött acélok, nemrozsdásodó, hőálló stb. acélok, Al, Cu, Ti stb. Xs ötvözeteik hegesztésére használnak. Az argont szürkére vagy ezüst színűre festett acél palackokban szállítják 150-200 bar nyomáson;

keverék gázas (kevertgázas) változat, melyet Ar+3-40% CO2 szénacélok és gyengén ötvözött acélok hegesztésére használnak, mivel nagyobb lesz a hegesztési sebesség, kisebb a fröcskölés, jobb a varratminőség, kisebb a porozitás és salakképződés. Szintén használnak Ar+0,1-5% O2 kevertgázat nemrozsdásodó acélok hegesztésére. A kevert gázakat úgy szállítják, mint a tiszta argont, de a palackot rózsaszínűre festik.

A huzalelektródák átmérője 0,6 és 2,4 mm között van, de leginkább a 0,8; 1,0 és 1,2 mm-es huzalokat használják. A felületük rézzel van bevonva a jobb áram átmenet biztosítására és a rozsdásodás megelőzésére. A huzalok minősége a hegesztendő alapanyag minőségétől függ. Az ötvözetlen és gyengén ötvözött Mn, Si acélokat 0,07-0,14% C és 0,8-1,6% Mn és 0,4-1,2% Si tartalmú huzalokkal hegesztik. Melegszilárd acélokhoz a huzalok még 0,4-1,1% Mo is tartalmaznak. Az ötvözött és nemrozsdásodó acélokat hasonló összetételű huzalokkal hegesztik. Az AFI hegesztéshez még használnak ún. porbeles huzalelektródákat is, melyek hajlékony csőalakúak, acél burokkal és belül salakképző adalékokkal.

Ez a hegesztési eljárás (AWI hegesztés) egy nemolvadó volfrám elektródát használ az elektromos ív fenntartása céljából, amely körül argont fuvatnak semleges védő gázként.

|

Az ív a volfrámelektróda és a munkadarab között ég, a hozanyag lehet kézi vagy gépi adagolású, pálca vagy huzal formájában, de bizonyos esetekben lehet hozanyag nélkül is hegeszteni. Az eljárás nemzetközi rövidítése WIG, vagy TIG (Wolfram, Tungsten Inert Gas). A volfrámelektródás, argon gázas ívhegesztés elve a 10. ábrán látható. Az áramforrás a W elektródatartó és a munkadarab közé van bekötve, a vedőgáz meg egy kerámia fúvókán keresztül jut a hegesztő zonába, védve a W elektródát, a hozanyagot, a munkadarabot és a megolvadt fémfürdőt. |

10. ábra. Az AWI hegesztés elve |

A volfrámelektróda nagy tisztaságú (W>99,8% ) pálca, 1-6 mm vastagsággal és 100-175 mm hosszúsággal, melyet a befogó készülékben vízzel hűtenek. Az elektródát a nagyobb elektron kibocsátás érdekében egyes esetekben ThO2, ZrO2 vagy más oxidokkal szennyeznek 0,3-2,2% mennyiségben. A nagyobb tartósság érdekében az elektródát 250-ra kihegyzik.

|

A védőgáz lehet nagy tisztaságú argon (Ar>99,98% ), vagy argon-hélium keverék. Az AWI hegesztőkészülék vázlata a 11. ábrán van bemutatva. A készülék szekrényében van elhelyezve az áramforrás (transzformátor, diódás egyenirányító), nagy frekvenciás áramgenerátor az ív beindításához, szűrő kondenzátortelep a váltakozó áramú hegesztéshez, víz hűtőkör, |

11. ábra. A volfrámelektródás, védőgázas |

gázellátókör stb. Az ábrán még látható a hegesztőpisztoly és az argont tartalmazó palack a nyomáscsökkentővel. Az alumínium és ötvözetei hegesztéséhez váltakozó áramot kell használni, hogy az egyik félperiódusban az elektromos ív melegítsen, a másikban meg az argonion bombázás következtében az olvadék fürdőt az oxidoktól megtisztítsa. Ez esetben egy szűrőkondenzátor telepet is beiktatnak, hogy ne keletkezzen egy egyenirányító hatás, ami a hegesztés teljesítményét lerontja. A rozsdamentes és hőálló acélok, a réz és ötvözetei hegesztéséhez direkt polarítású (W-) egyenáramot jobb használni. Használatos még az ún. impulzusos AWI hegesztő eljárás, amely során a hegesztőáram 3-10 Hz frekvenciával lüktet, ami által a hegfürdő jobban kezelhető, az elektróda elhasználás csökken és mélyebb beolvadás érhető el.

A hegesztési paraméterek a következő értékek között szabályozhatók: hegesztőáram erősség Is=30-300 A; ívfeszültség Ua=15-30 V és a hegesztő sebesség Vs=4-12 m/h.

|

A fedett ívű hegesztés leolvadó fémelektróda és a munkadarab között keltetett elektromos ívvel, fedőpor védelme alatt végzett automata, vagy félautomata ömlesztőhegesztés. Az eljárás elrendezése a 12. ábrán látható. A (6) huzalelektróda az (5) tároló dobról tekeredik le, és a (3) áramvezető gyűrűn jut a munkadarab közelébe, úgy, hogy az elektromos ív a (10) fedőpor alatt ég. A hegesztés folyamán a (9) munka darab illesztékében a (12) varrat ke- |

12. ábra. A fedettívű hegesztés elvi vázlata |

letkezik, a (12) salakhernyó alatt. A (2) huzalelőtoló berendezést a (4) motor hajtja, a fedőpor pedig az (1) tartályból ömlik a varratra egy csővezetéken keresztül. A hegesztés a (8) jel irányában történik, a huzal meg a (7) előtolási irányba halad. A fedettívű hegesztéssel nagyon jó minőségű varrat készülhet, a bevont elektródájú ívhegesztéshez viszonyítva 10-20 szorosan nagyobb termelékenységgel, 5 mm lemezvastagság fölött. Az eljárás kiváltképpen egyenes, vagy kör alakú, hosszú varratok hegesztésére gazdaságos, közepes vagy nagy szériában gyártott szerkezetek számára, ötvözetlen, vagy ötvözött acél alapanyagok esetében.

|

A fedett ívű hegesztő berendezés elvi vázlata a 13. ábrán van bemutatva. A fogyóelektróda huzal egy dobról csévélődik le előtológörgők húzása hatására és az érintkező fejen keresztül jut a hegesztő zonába. A huzaladagoló egység elektromotorból, hajtóműből |

13. ábra. A fedettívű hegesztőberendezés elvi vázlata |

és előtoló görgőkből áll. Az áramforrás lehet transzformátor vagy egyenirányító. A fedőport egy tölcsér szerű tartályból jutattják a hegesztési zonába.

A fedőpor összetétele nagyjából megfelel a bevont elektródák bevonatának. A fedőporok lehetnek savas típusú SiO2-MnO-FeO összetételűek, ötvözetlen acélok hegesztésére, 20-37% MnO tartalommal, vagy bázikus típusú CaCO3-MnO-CaF2 összetételű anyagok, nagy szilárdságú és ötvözött acélok hegesztésére. Ez utóbbi porok nedvesség szívók, használat előtt szárítandók és csak fordított polaritású egyenárammal biztosított az elektromos ív stabilitása.

A hegesztő huzalok lehetnek nagy tisztaságú ötvözetlen acélból készítve, esetleg 1-2% Mn tartalommal, de az ötvözött acélokhoz megfelelően ötvözött huzalokat kell használni. Léteznek hegesztő anyagok alumínium és ötvözetei hegesztésére is.

A főbb hegesztési paraméterek a következők: huzal vastagság: 1,5-5 mm; huzal előtolási sebesség Ve=10=500 m/h, ív feszültség Ua=20-60 V, hegesztő áramerősség Is=100-3000 A; hegesztési sebesség Vs=6-30 m/h. A fedett ívű hegesztés fő hátránya, hogy csak vízszintesen lehet alkalmazni és a hegesztő berendezést csak könnyen hozzáférhető varratoknál lehet használni.

gázok közül az ipari gyakorlatban az acetilén terjedt el, mert az oxigénnel alkotott keveréke adja a legnagyobb égési hőmérsékletet (32000C), nagy a fűtőértéke (56.800 k/m3) és legnagyobb az égési sebessége (11,6 m/s).

|

Az acetilén-oxigén lánghegesztésnél (kód szám: 311) a hegesztőlángot semleges típusúra kell beállítani, a hegesztőpisztolyt a jobbkézben a lemez felülethez képest 30-600 szögben kell tartani, úgy, hogy a primer láng kék csúcsa 3-5 mm távolságra legyen a hegesztőfürdőtől, a hegesztőpálcát meg a balkézben tartva alakítják ki az ömledékfürdőt (14. ábra). |

14. ábra. A láng hegesztés elve és technikája |

Megkülönböztetnek:

balra hegesztést, amikor a fémpálca halad a láng előtt, védve az alapanyagot (<3 mm alatt);

jobbra hegesztést, amikor a láng halad elől, jobb minőséget és beolvadást biztosítva a hegesztett kötésnek, kiváltképpen a vastagabb lemezek hegesztésekor (3 mm vastagság felett).

|

Az acetilén-oxigén lánghegesztő berendezés aránylag egyszerű és jól használható terepen, ahol nincs elektromos hálózat (15. ábra). A berendezés egy acetilénpalackból (1), egy oxigénpalackból (2) és egy hegesztőpisztolyból tevődik össze. A palackokra nyomás csökkentő reduktor van szerelve, amely speciális gumitömlőkkel van a hegesztő pisztolyhoz csatlakoztatva, egy-egy biztonsági szelepen keresztül, amely a lángvisszacsapás ellen védi a gázpalackokat. A hegesztőpisztoly (3) biztosítja a két gáz megfelelő keverését, a gázmennyiség beállítását két szelep segítségével és a láng égését a réz égőfej előtt. Az égőfej |

15. ábra. A lánghegesztő berendezés vázlata. |

a keverőszárral cserélhető a hegesztendő lemez vastagsága függvényében.

Oxigént ipari 99,5% tisztaságban, -198 0C-on cseppfolyósított levegő szakaszos lepárlásával gyártanak és általában 40 literes, 200 mm átmérőjű és 1,6 mm magasságú acél palackokban tárolnak 150 bar nyomáson. A palackban levő oxigén mennyisége 6 m3, ami a Vox= 40.pox képlettel számítható ki. A palack tetején van becsavarva a zárószelep, amelyre a használat előtt a nyomáscsökkentőt szerelik fel.

Az acetilént (disszugáznak is hívják) modern ipari körülmények között speciálizált gyárban állítják elő és szintén acélpalackokban szállítják 15 bar nyomáson., hogy a nagy nyomáson az acetilén ne robbanjon, a palackban 25% -ban porózus anyag, 40% aceton a gáz oldására és 5% biztonsági tér van. Egy 40 l palackban kb. 7,3 m3 acetilén van és, hogy a gáz az acetont ne ragadja magával a fogyasztás nem lehet nagyobb mint 1000 l/óra. Régebben az acetilént karbid töltetű vizes fejlesztő készülékekben állítoták elő, ami nem gazdaságos, de nagyon veszélyes üzem.

A hegesztőpálcák 1,6-6,3 mm átmérővel, 1000 mm hosszúsággal készülnek, kis széntartalmú (<0,1% C) ötvözetlen, vagy Mn-al gyengén ötvözött acélokból. Alumínium hegesztéséhez AlSi ötvöztű pálcákat használnak, folyósítószer hozzáadásával.

A lánghegesztést 0,1-0,6 bar nyomású acetilénnel, 2-5 bar nyomású oxigénnel végzik, 0,5-10 (30) mm vastagságú ötvözetlen, vagy gyengén ötvözött acélkötések készítésére, 0,5-10 m/h hegesztési sebességgel. Rövid, nehezen hozzáférhető varratok készítésére használják, a szerelőiparban csövek hegesztésére és autokarosszéria javításoknál. Alkalmazható még erősen ötvözött acélok, öntöttvas, alumínium, réz és nikkel és ötvözeteik hegesztésére is.

A villamos salakhegesztés egy automatizált, nem ívhegesztési eljárás, amit vastag acéllemezek (60-600 mm) egy menetben történő függőleges felfelé hegesztése számára fejlesztettek ki. A fogyó huzalelektróda és az alapanyag széleinek leolvadásához szükséges hőt az olvadt salak elektromos ellenállása szolgáltataja a Joule-törvény alapján, úgy, hogy az elektromos áramkör az elektróda és a munkadarab között az olvadt salakon keresztül záródik.

|

A salakhegesztő berendezdezés (16. ábra) egy árramforrásból (1), huzaltároló dobból (2), huzalelőtoló mechanizmusból (4), varrathatároló csúszó rézgyámból (6) áll. A huzalelektróda (3) bemerül a olvadt salakba (10), a rézgyámok vízhűtésesek, a hegesztést egy kezdőlemezen (7) indítják és egy kifutó lemezen (5) fejezik be. Az árramforrás általában transzformátor, eső karakterisztikával, a fogyóelektróda alacsony széntartalmú, ötvözetlen, vagy Mn, Si, vagy Ti ötvözetű 3,25-5 mm átmérőjű huzal, |

16. ábra. A villamos salakhegesztés és berendezés elvi vázlata |

a salakfürdő meg hegesztő fedőpor olvadék. A hegesztési paraméterek a következők: áramerősség 200-1200 A, feszültség 26-50 V, huzalelőtolási sebesség 50-300 m/h, hegesztési sebesség meg 1-30 m/h. Az illesztés I varratnak felel meg 20-50 mm hézaggal. Vastagabb lemezeket 3 huzal elektródával hegesztenek, amelyek nagy vastagságnál a lemezfelületre merőleges lengést is végeznek.

|

A plazmasugarat nagy hőmérséklete (10.000-20.000 K) és energia sűrűsége miatt használják 1-10 mm vastagságú acél, nikkel, réz, titán vagy alumínium és ötvözetei hegesztése céljából, nagyon jó minőséggel és nagy hegesztési sebességgel. A plazmasugarat a munkafejben állítják elő, argon plazmagáz használatával, úgy, hogy az elektromos ív egy 1-6 mm átmérőjű volfrám elektróda és a réz ötvözetű plazmafúvóka belső fala között ég. |

17. ábra. A plazmaívhegesztés elvi vázlata |

A hegesztéshez inkább az ún. plazmaívet használnak, amikor az elektromos ív a W elektróda és a munkadarab között jön létre, ezáltal jelentősen növelve a hegesztés gazdaságosságát. A 17. ábrán a wolfrám elektróda (1) az áramforrás negatív polusára van kötve, a (10) munkadarab meg a pozitívra. A plazmaképző gáz (6) a plazmagázfúvókán (5) keresztül alakítja a plazmaívet (11), ami mellett még befújnak egy Ar alapú (+5-8% H2 vagy 10-40% CO2) védőgáz keveréket (4) a (3) külső fúvóka segítségével. A hozanyag (7) pálca vagy huzal formában kerül a (13) ömledékfürdőbe, elősegítve a (14) varrat képződését. Az elektromos áram 50-500 A erősségű, 20-80 V feszültségű, a hegesztősebesség meg 12-60 m/h. A plazmaívhegesztést általában tompa varratok készítésére használják, az alapanyag I alakú hézag nélküli illesztésénél, specifikus kulcslyuk hegesztési technológiát alkalmazva. 8 mm-nél vastagabb anyagok esetében használatos az Y és U alakú illesztés is, amikor is nem kulcslyuk eljárást alkalmaznak. Nagyon vékony lemezek hegesztésére (0,1-1,5 mm) az úgynevezett mikroplazma eljárást dolgozták ki. A hegesztőpisztoly a plazmaégőt tartja, olyan mint az AFI hegesztésnél, kézzel vagy gépi vezetés alkalmazásával.

|

A lézersugár egy nagy energia sűrűségű (104-105 W/mm2), monokromatikus, koherens, erősen fókuszált fénnyaláb, amely nagy sebességgel elnyelődve olvasztja meg, úgy az alapanyagot, mint a hozanyagot. Hegesztési célra a CO2 - gáz, valamint Nd-YAG szilárd lézerek terjedtek el, amelyekkel 0,1-5 kW kimenő teljesít- |

18. ábra.. Szilárdtest lézer hegesztés vázlata |

ménynél 30-300 m/h hegesztési sebesség biztosítható. Egy szilárdtest lézersugaras hegesztő berendezés elrendezése a 18. ábrán látható, ahol a (2) lézerkristály a (6) villanólámpával van gerjesztve, a (4) vízzel hűtött megvilágító kamrában (5), a (7) sugár meg az (1), (3) és (8) tükrök segítségével a (9) lencsén keresztül van fókuszálva a (12) munkadarab felületére. A (10) egy fényelzáró és a (11) meg egy megfigyelő optika. A lézersugárral minden fém hegeszthető, még nemfémes anyagok (kerámia, üveg, stb.) is.

|

Az elektronsugaras hegesztést vákuumban (10-5 MPa), nagy feszültséggel (20-150 kV) gerjesztett, elektromágneses úton fókuszált, nagy energia sűrűségű nyalábbal végzik. A hegesztő készülék (19. ábra) egy elektronsugár ágyúból (1) és egy hegesztő vákuumkamrából (4) áll. Az elektronsugárt egy volfrám izzókatód és egy nagy feszültségű lyukas anód állítja elő, (2) elektromágneses tekercs (2) fókuszálja és állítja be, az (5) munkadarab felületére. Általában tompa varratot vagy átlapolt |

19. ábra. Elektronsugár hegesztés elve és készülékének vázlata |

kötést hegesztenek 1-100 mm vastagsággal, illesztési hézag és hozanyag nélkül. Elektronsugárral minden anyag hegeszthető, de főképpen ötvözött, szerszám, nemrozsdásodó, nukleáris vagy hőálló acélokból, vagy Ni, Cu, Co, Mo, W, stb. ötvözetekből készült alkatrészek készíthetők nagyon jó minőséggel.

Könyvészet

Gáti József: Hegesztési zsebkönyv, Műszaki Könyvkiadó, Budapest, 1996.

Artinger István-Csikós Gábor-Králics György-Németh Árpád-Palotás Béla: Fémek és kerámiák technológiája, Műegyetemi Kiadó, Budapest, 1999.

Gyovai Ernő: Mezőgazdasági gépműhelyek hegesztési kézikönyve, Mezőgazdasági Kiadó, Budapest 1987.

Találat: 11368