| kategória | ||||||||||

|

|

||||||||||

|

|

||

Munkadarab (alkatrész, gyártmány)

Technológiai modell:

Méret, tűrés (szerszámgép hibák stb.); Felületi érdesség (élgeometria, rezgések..); Hullámosság (deformáció, lengések..); Alakeltérések (egyenesség, síklapuság..> deformáció ); Irányhiba (párhuzamosság, merőlegesség, szöghiba..); Pozíció (koncentrikusság, egytengelyűség> ...); Ütés (radiális, axiális szög > mozgások, gépmerevség)

Anyagmodell:

Keménység; Szilárdság; Ütőmunka; Rugalmassági modulus; Poison tényező

Geometriai modell:

drótváz; test; felület; features

Alkatrészek geometriai modellezése

. modellezés input adatai (konstrukciós vázlat, műhelyrajz, ...)

. 2D és 3D drótváz, felület és testmodellek.

. alaksajátosság alapú alkatrészmodellek

. modellrekonstrukciós módszerek és eszközök

. felületek, testek valósághű megjelenítése, animáció

. adatcsere eszközei (interface-ek): DXF, IGES, VDA-FS,

SAT, STEP

. dokumentáció és rajzkészítés

A geometriai modell elemei

Pont . a munkadarab modell legegyszerűbb eleme

a pont lehet térbeli vagy síkbeli

P= P(x, y, z) - pont a térben; P= P(x, y, zo) - pont a síkon

Pontok: . bizonyos tervezési szempontból összetartozó pontok összerendelése (furatkör)

. osztályozhatók - 3D görbe : G= G(x, y, z)

- 2D görbe : G= G(x, y, zo)

. az egyenes és kör görbének kitüntetett szerepe van

. az analítikus görbéken túl használunk pontokkal adott görbéket is (spline).

Kontú: . görbékből van összerakva

. tartalmazhatnak analitikus és pontsorozattal adott görbéket is

. fontos az átmenetek kezdeti feltételeinek pontos megadása

Felület: . csoportosítási lehetőség : "bonyolultságuk" szerint

. egyszerű felületek - sík, henger, kúp, tórusz stb.

. bonyolult felületek - generálható, szorzat-, spline-, szobor-, stb.

Test: . a geometriai modellek legösszetettebb építőelemei - primitívek

. tipikus elemkészlet lehet 717c21h például: tégla, henger, kúp, gömb, ék

Drótváz modellek

*Térbeli információt tárolnak (csúcspontok koordinátái, élegyenletek)

*Keretszerkezetek elemzésére, térbeli csőhálózat tervezése

*Alkalmas térgeometriára, térbeli mozgatásra.

Korlátai:

● Testhatároló felületeket nem reprezentál - nem minden esetben egyértelmű a modell.

● Áthatási problémák, NC pályák generálására nem alkalmas általában

● Ütközésvizsgálatok korlátozottan végezhetők vele.

● Takart vonalas algoritmusok nem használhatóak.

Felületmodellek

*Jóval fejlettebb, mint a drótváz, de topológiailag csak egyszerűbb alakzatok kezelhetők vele.

*Leírás négyoldalú elemek egymás mellé helyezésével történik

*Tipikusan szabad formájú felületek leírására használják.

*Nem csúcs és él elemeket, hanem mezők geometriáját tárolja.

*NC generálásra alkalmas, analízis végezhető vele.

Hátrány:

*Felülethatárok kezelésére alig használható módszerek

*Nincsenek általános lapok négyszögek helyett.

Felületek létrehozása

Jellemző: *a bonyolult felületek egy jelentős csoportja; * a közelmúlt geometriai modellezésének középpontjában állt; → Oka : az ilyen felületek gyártásának feltételeiben beállt változás: többtengelyes szerszámgépek és vezérlések létrejötte volt

Létrehozás: *egy sík - vagy térgörbét ( leírógörbe ); *egy másik, sík-vagy térgörbe ( vezérgörbe ) által meghatározott pályán; *előírt módon ( generálási mód - transzláció ) mozgatunk ( pl. : eltolás,

forgatás,....) →bonyolult felület keletkezik : transzlációs felület alakja alapvetően a fenti három összetevőtől függ

Jelentőségük: *a generáló görbék közvetlenül szolgáltatják a lehetséges szerszámpályákat

gyártástechnológiában: *a generálási mód pedig egyértelmű utalást adhat a felület gépi megmunkálással történő előállításakor alkalmazható gyártástechnológiai eljárásokra, módokra, eszközökre.

Vonalfelületek

Definíció: azon bonyolult felületek, amelyek egyenes leírógörbével generálhatók →* Leírógörbe ( generátor ) : egyenes; *Vezérgörbe ( direktrix ) : általános sík- vagy térgörbe

Típusai: A generálási módtól ( transzláció ) függően alapvetően három típusa: *Hengeres vonalfelület; * Kúpos vonalfelület; *Általános vonalfelület

Spline-ok

Négy pont koordinátáit különböző súlyokkal figyelembe véve a középső két pont közé approximációs vagy interpolációs görbét illesztünk.

Algoritmus

A Pi és Pi+1 pontok közé illesztünk görbét úgy, hogy a Pi-1, Pi, Pi+1 és Pi+2 pontok koordinátáit különböző súlyokkal vesszük figyelembe, ahol a súlyfüggvények összege 1:

A súlyfüggvények a figyelembevett pontokra (u értéke Pi és Pi+1 között tetsz leges lépcs zéssel változik a [0,1] intervallumban):

A görbe pontjai:

Spline felület leírása

Az (u,v) felület Pk pontjának xk, yk, zk koordinátáinak meghatározása:

azaz F(u,v)=G1(u)s1(v)+G2(u)s2(v)+G3(u)s3(v)+G4(u)s4(v)

A felület normálvektora:

Testmodellezési megszorítások

A testmodellezés a modellezett objektumra az alábbi feltételezéseket, illetve megszorításokat alkalmazza:

*az objektum merev test, tehát konkrét és invariáns alakkal rendelkezik; *az általa elfoglalt teret homogénen tölti ki; *kiterjedése véges, a modellje léptékezhető; *végesszámú elemi test kompozíciójaként létrehozható; *a merevtestszerű mozgások és a halmaz-műveletek szempontjából zárt halmazként modellezhető.

Gyártási folyamatok tervezésének módszerei

Manuális: egyedi technológia; típus technológia; csoport technológia

Számítógéppel segített (megvalósítási elv): variáns; generatív; variogeneratív; mesterséges inteligencia; hibrid

Típustechnológia tervezés

(Szokolovszkij)

Alkatrész osztályozási rendszer kidolgozása (geometriai alapú). Adott alkatrészcsoport geometriai elemeinek megmunkálására technológiát dolgoz ki (gyártórendszer függetlenül). Széleskörűen publikált és alkalmazott technológiák. Illesztik a technológiát a konkrét gyártórendszerhez. Óriási sorozatok. Gyártótól független minőségi szint.

Csoporttechnológia tervezés

(Mitrofanov 1962 - GT USA 1972)

*A csoporttechnológia (GT) egy olyan gyártási és tervezési filozófia, amely a termelékenység és gazdaságosság javítása érdekében a geometriai vagy gyártási hasonlóságok alapján "családokba" csoportosítja az alkatrészeket, és a hasonlóságokból fakadó előnyöket próbálja kihasználni a tervezés és gyártás során.

*E filozófia eredete még a XX. Század elejére, Frederick Taylor munkásságáig nyúlik vissza.

*Az első módszeres összefoglalását a csoporttechnológia tervezésnek Mitrofanov adta 1962-ben.

Alkatrész családok létrehozása

. A hasonlóság származhat: *Tervezési - geometriai tulajdonságokból (pl. alak vagy méret); * Gyártási tulajdonságokból (hasonló művelet vagy műveletelem igény)

. A csoportosítás módszerei: *Szemrevételezés - A valós gyártmány, a rajza illetve fotója alapján

(ez a legkevésbé hatékony módszer).; *Gyártási folyamat analízise (Production flow analysis, PFA) - Egy

létező vagy tervezett gyártási folyamat elemzésével a hasonló műveletek, megmunkálási igények alapján.; *

Alkatrész osztályozás és kódolás - Összetett módszer, a tulajdonságokat szimbolizáló karakterek vagy számok alkalmazásával.

Alkatrész osztályozás és kódolás

*Geometriai hasonlóságon alapuló kódrendszer; *Gyártási igény hasonlóságán alapuló kódrendszer; *Kombinált, a geometriai és a gyártási igény hasonlóságán alapuló kódrendszer

Az első módszer a tervezés szabványosítását segíti elő. A második módszert a számítogéppel segített gyártási folyamat tervezésben és szerszám tervezésben elterjedten alkalmazzák. A harmadik módszer a két előző előnyeit igyekszik ötvözni.

Komplex alkatrész

A csoporttechnológia tervezés trükkje, hogy létrehozunk (választunk) egy olyan komplex (vezér) alkatrészt, amely valamennyi a családban található alkatrész minden megmunkálási igényét magában hordja. Erre az alkatrészre készítjük el a gyártási tervet - a gyártórendszer ismeretében, illetve annak célszer kialakításával.

Az egyes alkatrészek gyártási tervét a már kész komplex alkatrész gyártási tervéb l generálhatjuk.

A csoporttechnológia előnyei

* Kis és közepes sorozat esetén az alkatrész család valamennyi tagjának együttes gyártása fedezi a tervezési

és a gyártási környezet kialakításának költségeit (kedvező fajlagos költségek.; * Áttekinthető gyártmány mozgást tesz lehetővé; *Terméktervezési koncepció; *Gyártási koncepció; *A folyamat vezérlést támogatja; *Segít a szerszám és a készülék tervezésben, választásban; * Javuló minőség

Cellákba szervezett gyártás

*A csoporttechnológia koncepció hatékony gyártási alkalmazását teszi lehetővé a gyártócellákba szervezett gyártási környezet kialakítása.

A gyártócella egy vagy több megmunkáló gép, raktár és szállító rendszer együttese. Automatizált anyagfolyam, szerszámcsere, és a cella szintű ütemezett vezérlés jellemzi.

Rugalmas gyártócellák FMS

A gyorsan cserélődő kis és közepes sorozatú alkatrészek gyártása ösztönzi a nagyobb rugalmasságot. A rugalmas gyártócellák - CNC megmunkáló gépeket és - Robotizált vagy mechanizált anyagkezelést

tartalmaznak.

Gyártócellák szervezési módszerei

A cellák az alkatrész családok gyártási igényei szerint szükséges gépeket és emberi résztvevőket egymáshoz

közel rendezve helyezi el.

Szerszámgép-alkatrész csoport analízis

A szerszámgép-alkatrész csoport a PFA módszerhez hasonló mátrix sor és oszlop permutáció eredményeként alakítható ki az alkatrészek gépigényét összefoglaló 0 és 1 elemeket tartalmazó

mátrixból.

A gyártási folyamat tagozódása

Szakasz: A gyártás azon része amely a termékhez szükséges részeket azonos készültségi állapotba hozza. Különböző típusú műveletek együttese. (előgyártás, alkatrészgyártás, szerelés)

Műveletcsoport: Azonos típusú műveletek együttese (esztergálási műveletek)

M velet: Egy gépen, berendezésben egy befogásban (felfogásban) elvégzett feladatok (műveletelemek) együttese.

M velet elemcsoport: Azonos típusú műveletelemek összessége (fúrási műveletelemek)

M veletelem: A munkadarab azonos felületén ugyanazon szerszámmal, változatlan feltételek (adatok) mellett végzett anyageltávolítás. Mozdulatok összessége

Mozdulat: Funkcionálisan még elkülöníthető kézi vagy gépi aktivitás. Időigénye meghatározható. (szorít, közelit, ürít.. stb)

Mozdulatelem: Az anyagleválasztás szempontjából funkcionálisan el nem határolható aktivitás. (indít, léptet, ..)

Műveleti sorrendtervezés

Megmunkálási igények meghatározása; Megmunkálási módok meghatározása; Bázisfelületek kijelölése; Szerszámgépválasztás; Készülékválasztás; M veletek kijelölése; M veletek sorrendjének meghatározása; Közbens kontúrok kijelölése

Művelettervezés

Leválasztási terv készítése (m veletelem generálás); Szerszámválasztás; M veletelemek összevonása; M veletelemek sorrendjének meghatározása; Szerszámelrendezési terv készítése

Szerszámválasztás

Szerszámválasztási kritériumok:

a munkadarab anyag; a ráhagyás jellege; megmunkálási f irány

Műveletelem tervezés

Szerszám mozgáspályák tervezése; Forgácsolási paraméterek meghatározása; Programhordozók tervezése

CAM struktúra, fejlesztési törekvések

CAM feladatok bővülése; Feature alapú szerszámpálya tervezés; Modell, NC program asszociativitás; Solid megmunkálás; Maradék nagyolás; HSM szerszámpályák; Pálya optimálás, (Techn. adatok); Ellenőrzési funkció bővülése

Ráhagyás leválasztási stratégiák

Nagyolás (terasz); Maradék nagyolás (terasz); Elősimítás (Z-finish); Simítás (Z-finish, párhuzamos); Maradék simítás

Anyagleválasztás, szerszámpálya ellenőrzése

Egy egy műveletelem által eltávolított rétegvastagság ellenőrzése; Összevetés kész darab geometriájával; Csak geometriai viszonyok ellenőrzése; Színkódok alkalmazása az előző műveletelem nyomainak eltávolítása céljából; Forgácsleválasztás ellenőrzése nincs

Számítógéppel Integrált Gyártórendszer CÍM

A számítógéppel integrált gyártás, a CIM a termeléshez kapcsolódó vállalati funkciók olyan integrált együttese, amelyben a funkciók informatikai folyamatait számítógép támogatja és az alkalmazási modulok informatikai kapcsolatait helyi hálózat egységes adatbázis és üzenetszolgáltatások biztosítják. (Erdélyi Ferenc)

A CIM rendszereket integrált anyag és adatfeldolgozó rendszereknek (IAAR) nevezhetjük. (Hajós György) Rugalmas gyártórendszer elemei

Szerszámgépek; Mérőgépek; Szállítóeszközök; Kiszolgáló eszközök; Raktározó eszközök; Számítógépek; Hálózati elemek

SAP R/3 moduljai

*Értékesítés menedzselés; *Anyag menedzselés; *Gyártástervezés; *Minőség menedzselés; *Termék menedzselés; *Erőforrás menedzselés; *Pénzügy; *Értékesítés; *Számlázás; *Üzemszervezés; *Bérelszámolás; *Információ

Ütemezési stratégiák

JIT (just in time - éppen időben); FIFO (first in first out - elsőnek be elsőnek ki); SLACK (időtartalék minimum)

További prioritási szabályok

SPT - a legrövidebb műveleti idejű; EDD - a legkorábbi határidejű munka kerül gépre; LWKR - legrövidebb hátralévő megmunkálási idő; SPT* - adott időnél régebb óta várakozik vagy a legrövidebb műveleti idejű; SPT-T - SPT* szabályt alkalmazzuk a negatív SLACK-kel rendelkező alkatrészekre; SOT/TOT - ti / ( t - t*) min!; CRATIO - legkisebb az eddig rendszerben töltött idejének és a tényleges megmunkálási idejének a hányadosa; QTP - a további megmunkáló helyeken a műveleti és várakozási idők várható értéke a legkisebb; SNQ - a következő megmunkálási helyen a legrövidebb a várakozó sor; A/OPN - a határidőig még legkisebb hátralévő idő és a még hátralévő megmunkálási idő hányadosa a

A prioritási szabályok jósága

Johnson kritérium - a feladat befejezésének az ideje minimális.

További jósági kritériumok: Súlyozott kapacitás tartalék; Tartalék idő átlag Határidő túllépés büntetés

függvények; Általános költség kritérium

Gyártási paraméterek optimálásának modellje

Célfüggvények: Költség minimum - K(v,f,a); Idő minimum - t(v,f,a); Profitráta maximum - p(v,f,a) Termelékenység maximum - Q(v,f,a)

Feltételrendszer: Előtolás korlátok; Sebesség korlátok; Vegyes korlátok; Fogásmélység konstans

Általános megoldási módszer

1.tétel. Az optimumpont csak a keresési tartomány határán lehet, sőt ott sem akárhol, hanem csak azokon a szakaszokon, amelyeket a log n és log f síkban ábrázolt tartomány bármely pontjából felfelé induló -45o hajlásszögű egyenes metsz.

2. tétel. Az optimum szempontjából esélyes görbén legfeljebb egy lokális szélsőérték pont lehet.

Műveletelemek optimális sorrendje

Egy gyártás során bizonyos műveletelemek sorrendje felcserélhető - (műveletelem előzési terv); A műveletelemek sorrendjét úgy kell meghatározni, hogy a megmunkálás, a szerszámcsere és az összekötő mozgások időszükséglete minimális legyen.; Matematikai modell - Utazó ügynök probléma

Az Intelligens Gyártórendszer (IGYR) Intelligent Manufacturing System (IMS) paradigma

Tervezés, gyártás és piac globalizálódása; A fenntartható fejlődés (az erőforrások takarékos és

"zöld" kihasználása); Ember nélküli gyárak; Mesterséges intelligencia technikák alkalmazása

A problémák megoldása

Soha nem tapasztalt összetettség

Bizonytalan faktorok számának növekedése Direkt vezérlés számára kezelhetetlen

Holonikus gyártás

Eredet: 1. Herbert Simon órásmesterek; Tempus - alapelemekből Horus - részegységekből; 2. Élő és társadalmi szervezetek hierarchiája.; Minden ami egész egy nagyobb egység része és fordítva

Holarchia

A holonikus gyártórendszer autonóm, intelligens, rugalmas, elosztott, egymással kooperáló egységekből (holonokból, ágensekből) áll.

Holonikus tulajdonságok I.

Autonómia: Önütemezés Önszabályozás Önjavítás Önbeállítás

Kooperáció: Tárgyalás Kommunikáció

Holonikus tulajdonságok II.

Az ember könnyen beilleszthető, hiszen autonóm és együttműködésre képes. A holonikus gyártórendszer koncepcióhoz hasonló (az előzőt a japánok vezették be, míg a fraktál gyártás európai elképzelés.(Prof. Warnecke) Itt is intelligens, elosztott, autonóm, rugalmas és egymással együttműködő egységek rendszeréről van szó. Fraktál tulajdonságok: Hasonlóság; Önszerveződés; Dinamizmus és vitalitás

Önszerveződés

Fraktál önmagán belül dönt belső struktúrájáról és működéséről; Nagymértékű decentralizáció; Fraktálok közötti együttműködések kapcsolatok szerveződése (dinamikus struktúrálódás)

3M "post it" üzenő cédula ilyen körülmények között került kifejlesztésre

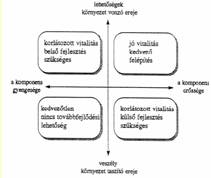

Vitalitás portfolió ++++kéép

A minoség fogalma, értelmezése

I. Hagyományos:A gyármány szabványnak illetve muszaki követelményeknek való megfelelése.

II. Korszerű: Legyen a vevő elégedett.

III. Szabványos: " A termék és a szolgáltatás mindazon értékesítési, tervezési, gyártási és karbantartási jellemzőinek teljes összessége, amely által a termék és a szolgáltatás a használat során kielégíti a vevő elvárásait."

A minőségbiztosítás területei

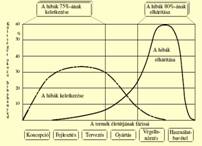

piackutatás, a koncepció megfogalmazása; fejlesztés; tervezés, szerkesztés; gyártás, szerelés; végellenőrzés; használatbavétel

Vagyis a teljes termelési folyamat valamennyi lépése.

Gyártási hibák kiküszöbölése +++kéép

Alapfogalmak

Minőségirányítás vezetési tevékenység, a minőségpolitika meghatározása megvalósítása

Minőségpolitika a minőségre vonatkozó, vezetőség által kitűzött cél, irányvonal

Minőségbiztosítás valamennyi tervezett és rendszeres intézkedés annak érdekében, hogy a termék, szolgáltatás az adott minőségi követelményeket kielégítse.

Minőségszabályozás: a minőségi követelmények teljesítése érdekében alkalmazott operatív eljárások, tevékenységek.

A minőség szabályozása

4 lépésben történik:

Minőségi szintek kitűzése (Plan) irányítási funkció /költség / teljesítőképesség / biztonság /

Megfelelőség megítélése (Do & Check) ellenőrzési funkció

Beavatkozás (Act) ellenőrzési, szabályozási funkció

Tökéletesítés (Cycle) szabályozási, irányítási funkció

Minőségellenőrzés, mérés

A mérés fogalma: a tudományos megismerés empirikus módszere, az információ megszerzésének egy

lehetséges módja,; a gyártási folyamat irányítási részfunkciója,; összehasonlító tevékenység, amelynek

során, valamely mennyiség mérőszámát mértékegységével való - közvetlen vagy közvetett módon történő - összehasonlításával határozzuk meg.

Mérendő mennyiség: az a számmal jellemezhető fizikai fogalom (kiterjedés, jelenség, állapot, folyamat), amelynek mérőszámát mérés útján meg akarjuk határozni.; A méréshez egységül választott mennyiség a mértékegység. A mérendő mennyiség és a mértékegység összehasonlításának eredménye a mérőszám, amely megmutatja, hogy a mérendő mennyiségben hányszor van meg a mértékegység.

Koordináta-méréstechnika

Mérés hagyományos mérőeszközzel:a vizsgált alakelem jellemző méretének mérőszámát a mértékegységgel való összehasonlítás útján kapjuk.

Mérés koordináta-méréstechnikai módszerekkel:a vizsgált alakelemről a mérőgép a tapintó segítségével pontokat vesz fel, a pontokból a számítógép számítja ki a mérendő méretet.

Előnyei és hátránya

a hagyományos módon és egyébként nem elvégezhető mérési feladatok is elvégezhetők ; a mért alakelemek egymáshoz viszonyított helyzete is meghatározható; a számítógép az egész mérési folyamat vezérlését átveszi; megteremtődik a mérési eredmények visszacsatolásának lehetősége; egyszerű elemek mérése estén időigényesebb a hagyományosnál.

Elvi alapjai

bármely alak pontokkal leképezhető, ugyanakkor maga a pont X,Y és Z értékével egyértelműen ábrázolható egy koordináta-rendszerben; a koordináta-méréstechnikában a mérési művelet abban áll, hogy meghatározzuk a mérendő munkadarab különböző pontjainak X, Y és Z értékeit, majd ezen pontok segítségével kiszámítjuk a kívánt jellemzőt, (analitikus és koordináta geometria közvetlen alkalmazása); ehhez az alábbi feltételek teljesülésére van szükség :

- a három egymásra merőleges tengely mentén történő elmozdulást mérni kell, tehát szükség van mindhárom irányban valamilyen hosszmérő rendszerre,

- a kívánt pontok felvételéhez szükség van tapintórendszerre,

- a felvett pontokat ki kell értékelni, szükség van számítógépes háttérre.

Számítógéppel segített minőségtervezés

Az eljárás előnyei: lehetővé válik a jellemzők korai definiálása a tervezés-szerkesztés fázisában, az ellenőrzési rajzokat automatikusan lehet elkészíteni, az ellenőrzési terv elkészítésekor a bemeneti hibákat az adatátvitel révén el lehet kerülni.

Az ellenőrzés tervezésének feladatai

rövidtávú feladatok: - az ellenőrzési terv (műveletterv) kidolgozása; - az ellenőrzési utasítás (műveleti utasítás) kidolgozása, - az ellenőrzési eredmények dokumentálásának megtervezése, - az ellenőrzési adatok feldolgozásának megtervezése, - mérőberendezések programozása,

hosszú távú feladatok: - ellenőrzési módszerek tervezése, - mérőeszközök felügyeletének tervezése, - mérőeszköz-tervezés és beszerzés, - konstrukciós tanácsadás, - képzés és továbbképzés.

A minőség tervezése - QFD

Quality Function Deployment - QFD (Módszeres Minoségi Tevékenység Rendszerbe állítása)

A QFD-filozófia alapelve: a vevő elvárásainak és kívánságainak a gyártmány keletkezésének minden fázisában nagyobb fontosságot kell tulajdonítani, mint a tervezőmérnökök megvalósításra vonatkozó elképzeléseinek, azaz a termékfejlesztés valamennyi tevékenységét a vevő szemszögéből kell értelmezni.

"Quality - team" - Valamennyi érintett tevékenység szakértője képviselteti magát benne.

A QFD története

A QFD-t Japánban az 1960-as évek végén dolgozta ki Shigeru Mizuno és Yoji Akao.; Az első nagy léptékű ipari alkalmazása 1966-ban történt, a Bridgestone Tire Japán vállalatánál.; Az 1980-as évektől elterjedt Európában és az Egyesült Államokban is.; Ma már általánosan alkalmazott tervezési módszer, amely jelentősen túlmutat a minőségbiztosítási kereteken.

A QFD tevékenység végrehajtása

Amikor a tulajdonos, a vevővel találkozó és a feladatokat (gyártás, szolgáltatás) végrehajtó személy ugyanaz, nem probléma a fogyasztói igények figyelembevétele; Egy összetett struktúrájú vállalat esetén viszont kell valamilyen módszertan a vásárlói igények ("voice of client") figyelembevételére; Ez a "Minőségház" módszere

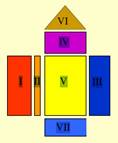

A Minőségház - House of Quality (HoQ)

A minőségház egy összetett mátrix, amely 7 össze-kapcsolódó almátrixból áll, és a fogyasztói igények technikai paraméterekre történő lefordításában nyújt segítséget.

A minőség ház részei++kéép

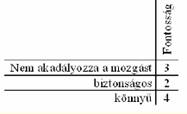

I. Terasz: A fogyasztói igények; II. Bejárat: Fontossági tényezők; III. Garázs: Tervező mátrix; IV. Padlás: Műszaki jellemzők; V. Ház: Összefüggések mátrix; VI. Tető: Műszaki jellemzők kapcsolatai; VII. Pince:Műszaki célok rangsorolása

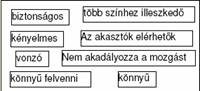

I.Terasz: A fogyasztói igények ++kép

Első lépés a fogyasztói igények mátrix kitöltése. Ezeknek az összegyűjtése a vevővel történő kommunikáció segítségével történhet. Gyakran alkalmazott módszer a rokonsági vagy fa diagrammok létrehozása. A fogyasztói igények először egyenként, összekapcsolódások nélkül kerülnek összegyűjtésre.

Következő lépésben csoportosítjuk a követelményeket, elkészítjük a rokonsági diagrammot.

Végül a rokonsági diagramm segítségével létrehozzuk a fa diagrammot.

A mátrixban megjelenő forma ebből a fa diagrammból már könnyen előállítható.

II. Bejárat: Fontossági tényezők ++kéép

A fogyasztói igényeket fontosság szerint 1-5 skálán súlyozni kell,

Majd az így kapott értékek legjellemzőbbikét (vagy átlagát) írjuk a mátrixba.

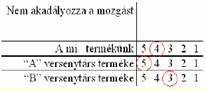

III. Garázs: Tervező mátrix ++kép

Ez a szegmens szolgál a saját termék és a versenytársak termékei összehasonlítására a vásárlói elégedettség szempontjából. Az értékelést itt is a vevők által kitöltött, 1-5 értékig történő osztályozás szerint végezzük az

egyes fogyasztói igényekre.

Az egyes igény jellemzőkre elvégezzük a termékünk és a versenytársak osztályozását

Valamennyi jellemző értékelése után a jellemzők értékeit összekötve ellenőrizhetjük, melyik termék teljesíti magasabb szinten a vásárlói igényeket; ebben a grafikus ábrázolás sokat segít.

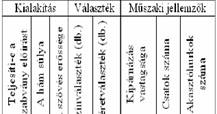

IV. Padlás: Műszaki jellemzők++kép

Ezt a részét a minőségháznak a Quality team tölti ki, hiszen ehhez szakmai kompetencia kell. Ennek megfelelően szokás a "szolgáltató vagy gyártó hangjának" is nevezni, (voice of the producer). A fogyasztói igényekhez köthető, mérhető jellemzőket tartalmazza.

A fogyasztói igények megjelenítéséhez hasonlóan a rokonsági és fa diagrammok alkalmazásával készíthetjük el

Szokás kiegészíteni a fejlesztés irányát jelző nyilakkal

V. Ház: Összefüggések mátrix

A Minőségház fő része, amelyben a fogyasztói követelmények és a műszaki paraméterek kapcsolatát írjuk le. Kialakításában egy kétdimenziós mátrix, ahol a cellák teremtik meg a kapcsolatot, a benne szereplő jelek pedig annak erősségét jelzik. Szintén a Quality team tölti ki.

VI. Teto: Műszaki jellemzők kapcsolata

A tető háromszögében a műszaki jellemzők kapcsolatát határozzuk meg páronként. A jellemzők erősíthetik (segíthetik) egymást ® +. Jellemzők gyengíthetik a másik hatását ® -.

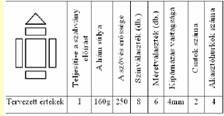

VII. Pince: Műszaki célok rangsorolása ++kép

A "pince" adatai alapvetően 3 funkciót töltenek be: 1. A műszaki paraméterek prioritásának meghatározása; 2. A versenytársak termékének jellemzőivel való összehasonlítás; 3. A műszaki jellemzők tervezett (célzott) értékeinek meghatározása.

A prioritás meghatározásához a fogyasztói igények fontossági értékét az összefüggés mátrixban szereplő

kapcsolat erősségével megszorozzuk, és a kapott értékeket a műszaki jellemzőknek megfelelő oszloponként összegezzük A versenytársak termékével történő összehasonlítás a műszaki jellemzők szempontjából hasonlóan történik, mint a fogyasztói igények szempontjából történő összehasonlítás, azonban itt az értékelés alapja a számszerűsíthető jellemzők értéke, és az elemzést a Quality team végzi. A kiértékelés itt is lehet grafikus.

A minőségház végső kimenete a műszaki jellemzőkre meghatározott számszerű értékek. Ezek a ház (mátrix) fölépítéséből következően már a fogyasztói igények maximális figyelembevételével kerülnek meghatározásra, és az új termék tervezésekor kulcsparamétereknek számítanak.

Négyfázisú modell

1. fázis: a vevők követelményeiből levezetik a termék műszaki jellemzőit; 2. fázis: a műszaki jellemzőkből

meghatározzák a termék komponenseinek jellemzőit; 3. fázis: a komponensek specifikációjából levezetik a megmunkálási folyamatokkal szemben támasztott követelményeket; 4. fázis: a megmunkálási folyamatokból kiadódik a szükséges gyártó- és ellenőrzőeszközök köre és választéka.

A QFD alkalmazásának előnyei, hátrányai

szisztematikus felépítés és általános használhatóság a minőségtervezésben érdekelt valamennyi vállalati szférában; a termék tulajdonságai "jó fedésben vannak" a vevő követelményeivel; a vállalati erőforrások a vevő által igényelt jellemzőkrekoncentrálódnak.

A QFD-módszer alkalmazásának hátrányai: a szakemberek team-jében elengedhetetlen az idő- és költségigényes megbeszélés, vita; a "minőség-ház"-ban ábrázolás már viszonylag egyszerű terméknél is bonyolulttá válhat.

SPC - Statistical Process Control

. Nagy sorozatban gyártott termékek esetén (tömeggyártás);. A gyártott termék vagy a végzett szolgáltatás minőségének egyenletességét hivatott biztosítani;. a folyamatra ható zavarok azonosítása, vizsgálata a folyamat kézben tartása matematikai statisztikai módszerek alkalmazásával történik;. Eredmény: - csökken a selejtképződés;- optimalizálódik a beavatkozások száma;- kezelhetővé válhat a tűrésen kívüli állapot;- feltárhatók a minőségtartalékok;- a folyamatról dokumentált információhalmaz keletkezik;- a termék biztonsággal megfelel az előírásoknak és követelményeknek.

Elvi alapja

Véletlen hiba okok jellemzői: több apró tényezőből tevődnek össze; kisebb hibát eredményeznek; állandóan jelen vannak, ha nem történik beavatkozás; a folyamat viselkedése megjósolható.(Normális eloszlás, Jósolható eredmény)

Rendszeres hiba okok jellemzői: *egy-két jelentősebb tényező okozza; rendszertelenül jelentkezik; a folyamat viselkedése nem jósolható; ismételten jelentkeznek, ha nem történik beavatkozás.(Eltér a normálistól, Nem stabil)

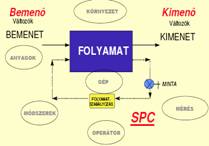

A folyamatszabályozás modellje ++kép

Befolyásoló hatások (5M): Ember (Man), Környezet (Mitwelt), Gép+eszköz (Machine ), Módszer ( Methode ), Anyag (Material).

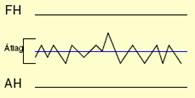

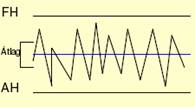

A szabályozott folyamat viselkedése

. Rövidtávú megfigyelések (pillanat-felvételek).;. A hosszutávú eredmény a rövidtávú megfigyelések összességével írható le.;. Véletlen tényezők esetén a folyamat hosszutávon is bizonyos kiszámítható határok között ingadozik.

Szabályozó kártyák

. Dr. Walter A. Shewhart fejlesztette ki 1924-ben a Bell laboratóriumnál; . a termék-, illetve folyamatjellemző változásait grafikusan jeleníti meg;. az adatokat mintázatokká alakítja át, amelyek statisztikai eszközökkel vizsgálhatók és lehetővé teszi a folyamat viselkedésének leírását.

Szabályozó kártyák típusai

. Mérhető mennyiségek szabályozó kártyái:- Széleskörű alkalmazhatóság, mivel a legtöbb folyamatnak vannak mérhető jellemzői.;- Kvantitatív információ, amely több információt nyújt, mint az egyszerű minősítéses igen/nem adatok.;- Kevesebb minta szükséges a minősíthető jellemzőkhöz képest,

. Dimenziónélküli mennyiségek szabályozókártyái: - mintákon belüli kicsi (0-hoz közeli) ingadozás esetén,; - szakaszos vagy folyamatos homogén vegyi folyamatoknál

. Minősítéses jellemzők szabályozókártyái: . p-kártya - hibás darabok aránya; . np-kártya - hibás darabok száma; . c-kártya - hibák száma; . u-kártya - hibaarány

Jellegzetes mérhető jellemzők

. Átlag: egy folyamat, vagy termékparaméter átlagértékének időbeli változását figyeli. A szélsőséges ingadozásokra érzékeny.

. Terjedelem: az adott paraméter időbeli ingadozásának csökkenését, vagy növekedését figyeli. Kézi kártyavezetéshez igen alkalmas.

. Szórás: az adott paraméter időbeli ingadozásának csökkenését, vagy növekedését figyeli. Számításigényes, ezért főleg számítógépes kártyavezetésnél használják.

. Egyedi érték: az adott paraméter időbeli változását és egyben az egyedi mérések közötti eltérés ingadozásának mértékét figyeli.

. Medián: egy folyamat, vagy termékparaméter közepes értékének (medián) időbeli változását figyeli. Kevésbé érzékeny a szélsőséges ingadozásokra.

. Mozgó átlag: az egyedi adatok ingadozásának kisimításával inkább a hosszú távú trendek kimutatására alkalmas. Alapvetően ott alkalmazzuk, ahol a mintázás hosszú időt vesz igénybe. A múlt és a jelen adatai egyformán lényegesek.

. Mozgó terjedelem: az egyedi adatok ingadozásának kisimításával inkább a hosszú távú trendek kimutatására alkalmas. Alapvetően ott alkalmazzuk, ahol a mintázás hosszú időt vesz igénybe. A múlt és a jelen adatai egyformán lényegesek.

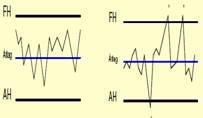

A kártyák elemzése ++kép

. A méréses jellemzők kártyáit párban használják, a két kártya együtt ad információt a folyamatról. Az elemzést mindig a mintán belüli szórásra jellemző kártyával kell kezdeni például a terjedelem kártyával.

Szabályozott folyamat Szabályozási határon kívül fekv pontok

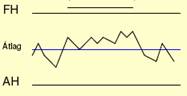

Megfutás (Run): A folyamat statisztikailag nem szabályozott, pontok (7 vagy annál több) az átlag egyik oldalán.

Trend: A folyamat statisztikailag nem szabályozott mert az eredmények, pontok (7 vagy annál több) monoton emelkednek vagy csökkennek, trendet mutatnak.

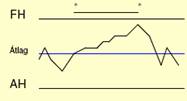

Középső harmad: A folyamat statisztikailag nem szabályozott a pontok 67%-ánál több esik a határok közötti rész középső harmadába.

Határ közeliség: A folyamat statisztikailag nem szabályozott: a pontok 30%-ánál több esik a határok melletti harmadokba.

Találat: 4178