| kategória | ||||||||||

|

|

||||||||||

|

|

||

ÚJABB HARDVER- ÉS SZOFTVERMEGOLDÁSOK

A mai programozható vezérlők a CPU-n, a memóriákon és a kétállapotú be/kimeneteken kívül

számos további hardver- és szoftverelemet tartalmaznak, amivel összetettebb feladatokat ol-

danak meg. A PLC-k moduláris és kompakt kivitelben készülnek. A moduláris felépítésű ve-

zérlőkben az azonos funkciójú hardvereket egy-egy cserélhető kártyán helyezik el és ezeket a

hátlapon levő párhuzamos buszrendszerre csatlakoztatják (5.1. ábra). A be/kivezetékek csat-

lakoztatása rendszerint a homloklapon történik. Valamennyi moduláris PLC tartalmaz köz-

ponti feldolgozó- (CPU-) modult, digitális bemeneti, digitális kimeneti modult, kommuniká-

ciós modult és tápegységet. A kompakt PLC-k ezeket a hardvereket rendszerint egy lapra sze-

relten, nehezen cserélhető módon tartalmazzák.

5.1. ábra. Moduláris (rack) rendszerű PLC felépítése

5.1. Analóg be/kimenetek kezelése

Az analóg jelek feldolgozásán a jel digitalizálását, beolvasását, feldolgozását és analóg jellé

történő visszaalakítását értjük. Ma már mindez alapvető elvárás a programozható vezérlőkkel

szemben.

5.1.1. Analóg bemeneti modulok

A fizikai paramétereket mérő távadók szabványos tartományú (pl. 4...20 mA, 0...20 mA,

0...10 V) jelet állítanak elő. Ezen analóg jelek megfelelő előkészítés (erősítés, szűrés) után

analóg/digitális átalakítóval (ADC) digitális jelekké (adatokká) alakíthatók. Az ADC-k a jel

digitalizálása során kvantálási (felbontási) és mintavételezési műveletet végeznek. Legfonto-

sabb műszaki jellemzőik a felbontás, pontosság, konvertálási idő. A kvantálásra példaként

vizsgáljuk meg a 0 és + 10 V közötti jel átalakítását 8, ill. 10 bites felbontású ADC-vel:

− 8 bites felbontás esetén: 10 V/256 = 39,1 mV/osztás;

− 10 bites felbontás esetén: 10 V/1024 = 9,76 mV/osztás.

Az analóg/digitális átalakítás többféle módon végezhető el. Leggyakrabban az ún. ket-

tős integrálású, a sorozatos közelítésű, ill. a párhuzamos működésű ADC-ket alkalmazzák. A

kettős integrálású megoldás előnye a nagy zavarvédettség, hátránya a viszonylag hosszú kon-

vertálási idő miatt elérhető alacsony mintavételezési frekvencia (~ 10-20 konverzió/mp). Az

utóbbi két típust a rövid konvertálási idő (~ µs), és a magas mintavételezési frekvencia jel-

lemzi. Az ADC-k működhetnek folyamatos, ill. indított üzemmódban.

A folyamatos üzemű átalakító ciklikusan, rendszerint valamilyen időalapról vezérelve

digitalizálja az analóg jelet. Az indított üzemű ADC a PLC-től kapott indítójel (START) hatá-

sára kezdi a konverziót, majd annak befejeztét (READY) visszajelzi. Ekkor a digitalizált érték

beolvasható a PLC központi egységébe. Az ADC-k rendszerint analóg multiplexerrel és több

analóg csatornával vannak ellátva. Nem szabványos értékű, különböző jeltartományú analóg

bemenőjelek esetén szükség lehet a jel erősítésére programozható erősítővel. Az ADC beme-

netén az analóg jel mintavételezésének idején gondoskodni kell a jel viszonylagos állandósá-

gáról és szűréséről. Előbbit rendszerint ún. mintavételező-tartó áramkörrel (Sample/Hold,

S/H), utóbbit aluláteresztő RC-szűrővel oldják meg. Nyolccsatornás analóg bemeneti modul

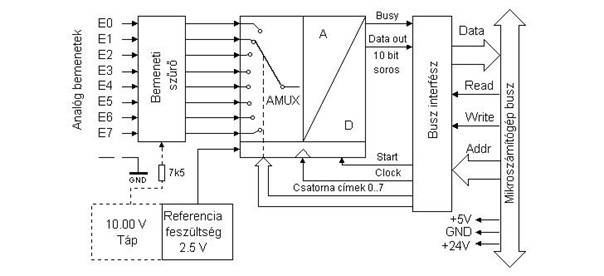

látható az 5.2. ábrán [12].

5.2. ábra. Nyolccsatornás analóg bemeneti modul

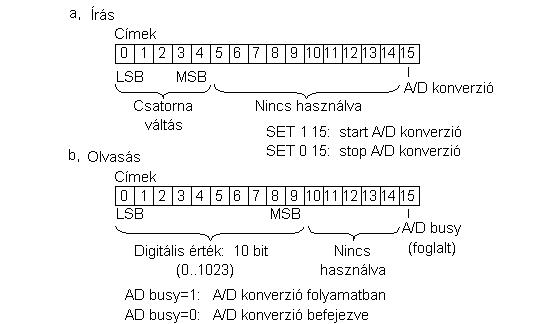

Az 5.2. ábra szerinti PLC címtartománya révén két analóg bemeneti modul, azaz 16

csatorna lekezelésére képes az 5.3. ábrán látható írási és olvasási kódokkal [12].

5.3. ábra. Analóg bemeneti modul írása (a) és olvasása (b)

Az ADC-t kezelő programnak a csatorna címzését, az ADC indítását, majd a konvertá-

lási idő leteltével BUSY a digitalizált érték beolvasását kell tartalmaznia. Az adatokat a

program által kijelölt és e célra fenntartott memóriába olvassák be. Az analóg bemeneti mo-

dul biztonságos működésének felügyelete, kezelése további szolgáltatásokat igényel, pl. a

bemeneti vonalszakadás észlelését, a jeltartományváltás lehetőségét, minimum-maximum

érték tárolását és figyelését, határérték-túllépés jelzését stb, amit rendszerint saját mikroszámí-

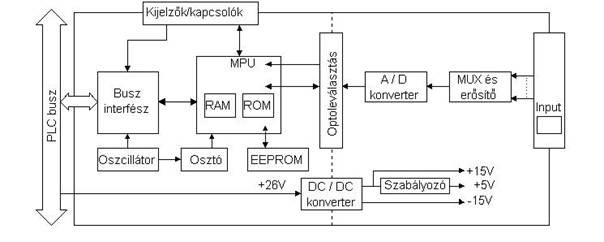

tógéppel vezérelt analóg modullal oldanak meg. Egy ilyen mikroszámítógéppel vezérelt ana-

lóg bemeneti modul blokkvázlatát mutatja az 5.4. ábra [8].

5.4. ábra. Mikroszámítógéppel vezérelt analóg bemeneti modul

Az 5.4. ábra szerint a 16 bites ADC kimenete optoleválasztóval kapcsolódik a belső

CPU-ra. A modul feszültségellátását DC/DC konverter végzi. Az analóg bemeneti modul és a

PLC közötti kommunikáció a két CPU között párhuzamos sínen történik. Az analóg bemeneti

modult egyrészt a rendszer beüzemelésekor, másrészt a bekapcsolásakor kell inicializálni. Az

ADC hitelesítését, az offset- és erősítésértékek beállítását a modul előlapján levő kezelőszer-

vekkel végzik. A szoftver jellegű inicializálás a megfelelő adatmozgató utasításokkal vagy

létradiagrammal történhet.

A mikroszámítógépes vezérlésű analóg bemeneti modulokat rendszerint az analóg ki-

meneti modulokkal építik egybe, így az analóg jelek kezelése során a mikroszámítógép funk-

ciói gazdaságosan kihasználhatók. Az analóg jelfeldolgozás szempontjából a decentralizált

megoldás a legelőnyösebb, mert az analóg jel digitalizálása a keletkezés helyén történik, így

az analóg jeltovábbítás elmarad.

5.1.2. Analóg kimeneti jelek kezelése

Az analóg működésű beavatkozók, regisztrálók működtetéséhez szabványos jeltartományú

analóg jelekre van szükség. Ehhez a PLC-ben feldolgozott adatokat analóg jellé kell alakítani

digitális/analóg átalakítóval (DAC). A digitális/analóg átalakítók a digitális (rendszerint biná-

ris kódú) információt 4...20 mA, 0...20 mA, 0...10 V stb. jeltartományú analóg jellé alakítják.

A digitális/analóg átalakítók legfontosabb műszaki jellemzői az OMRON CPM PLC

adatai alapján:

− csatornák száma: 1...8;

− kimeneti analóg jeltartomány: 0...20 mA, 4...20 mA, 0...5 V, 0...10 V, −10...10 V;

− kimeneti impedancia: Ω nagyságrendű;

− bemeneti adat hossza: 8...16 bit;

− konvertálási idő: µs...ms nagyságrendű/csatorna.

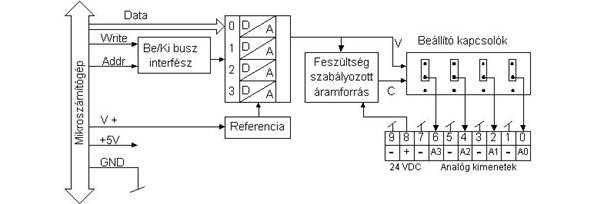

A PLC párhuzamos buszára csatlakoztatható DAC-modul látható az 5.5. ábrán [12].

5.5. ábra. Analóg kimeneti modul blokkvázlata

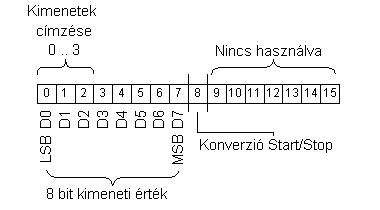

Az 5.5. ábrán vázolt DAC-modul négycsatornás, a bináris adatokat közvetlenül a PLC

párhuzamos buszáról, míg a vezérlő- és címinformációt interfészen keresztül kapja. A kimenő

analóg jel típusának kiválasztása hardveresen ún. jumperekkel állítható be. Az egyes csator-

nákat a 0...3 címbitek címzik. A konverzió indítása szoftveres, a megfelelő bit 1-be állításával

(5.6. ábra) [12]. A DAC kiviteli művelet két lépése: a DAC-csatorna (max. 2 x 4) címének,

majd az analóg jelet reprezentáló 8 bites adat kiadása.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

5.6. ábra. A DAC-modul címzése

Az 5.6. ábra szerinti DAC-modul adatai:

analóg jeltartomány (választható):

bináris adathossz:

D/A konvertálási idő:

terhelőimpedancia:

0...10 V, 0...20 mA, 4...20 mA,

8 bit,

< 5 µs,

0...10 V esetén ≥ 3 kΩ ,

0...20 mA esetén 0...500 Ω ,

4...20 mA esetén 0...500 Ω.

Az analóg kimeneti modul szoftverének kezelése az átalakítandó adatbájt (szó) megfe-

lelő kimeneti címre küldését és a D/A konverzió vezérlőbitjének az aktiválását igényli.

Az analóg kimeneti modul működése, felügyelete és kezelése során az előzőekben leírt

minimális igényeken túli szolgáltatásokra is szükség van, például a kimeneti jeltartomány

váltása, az erősítés és offset szoftveres beállítása, működési és adatátviteli hibák figyelése,

diagnosztizálása stb. Az igények kielégítésére az analóg kimeneti modult saját mikroszámító-

géppel látják el. Egy ilyen modul igen hasonlít az 5.4. ábrán vázolt analóg modulhoz a kon-

verter értelemszerű cseréjével. A két modul hasonló felépítése indokolja a két egység össze-

vonását. Az analóg kimenetek kezelése terepi buszon történő hálózati adatátvitellel is megva-

lósítható, ahol az analóg jeltovábbítás elmarad, a D/A konverzió a beavatkozónál történik.

5.1.3. Analóg be/ki modulok

A saját mikroszámítógép által vezérelt és felügyelt ADC- ill. DAC-egységek működése sok-

kal megbízhatóbb és a két funkció közös modulon történő kialakítása műszaki és gazdasági

szempontból előnyösebb. Az OMRON CPM típusú PLC-k analóg be/kimeneti moduljának

adatait az 5.1. táblázat tartalmazza [8].

5.1. táblázat. Analóg be/kimeneti modulok adatai

Analóg be-

Jellemző

Bemenetek száma

Feszültség be/kimenet

Áram be/

kimenet

menetek

Bemeneti jeltartomány

0 - 10 VDC / 1 - 5 VDC

4 - 20 mA

Maximális névleges bemeneti jel ± 15 V

± 30 mA

Bemeneti impedancia

Felbontás

Pontosság

A/D konverziós adat

Kimenetek száma

Min. 1 MΩ

A teljes skála 1,0 %-a

8 bit, bináris

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Kimenetek száma

Kimeneti jeltartomány

Felbontás

Pontosság

A/D konverziós adat

Konverziós idő

Leválasztás

0 - 10 VDC / - 10 - + 10 VDC 4 - 20 mA

1/256 (- 10 - + 10 VDC beállítása esetén

A teljes skála 1,0 %-a

8 bit, bináris

Max. 10 ms egységenként

Optikai leválasztás az I/O sorkapcsok és a

PLC-jelek között. Nincs leválasztás az

egyes analóg jelek között

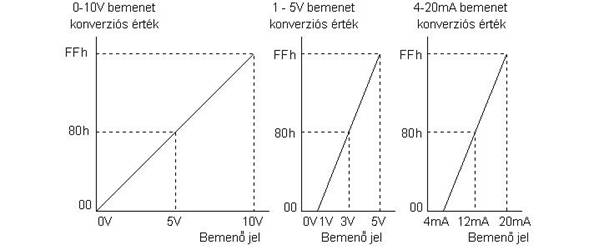

A különböző bemeneti analóg jeltartományok és a hozzájuk kapcsolódó digitális érté-

kek kapcsolatát az 5.7. ábra szemlélteti [8].

5.7. ábra. Bemeneti analóg és digitális értékek összerendelése

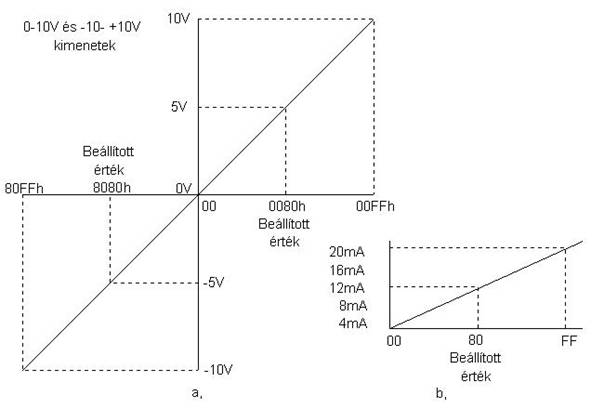

A kimeneti digitális és analóg értékek összerendelés az 5.8. ábrán látható [8].

5.8. ábra. Kimeneti digitális (a) és analóg (b) értékek összerendelése

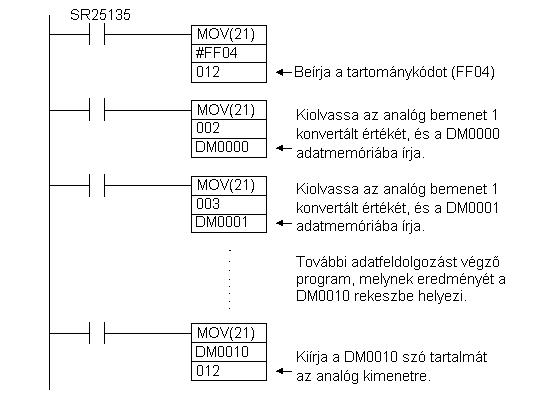

Az analóg be/kimeneti egységek írása és olvasása MOV utasításokkal történik a for-

ráscímek, ill. célhelycímek megfelelő hozzárendelésével létradiagrammal. Egy ilyen ADC-,

ill. DAC-kezelő létradiagramos programot szemléltet az 5.9. ábra [8]. Az ADC-t a mérés előtt

inicializálni kell, a tartománykód kiküldésével. A tartománykód az analóg jeltartományt kó-

dolja. Az FF04 például a 0...10 V-os jeltartomány kódja.

5.9. ábra. Analóg jelkezelést végző létradiagram

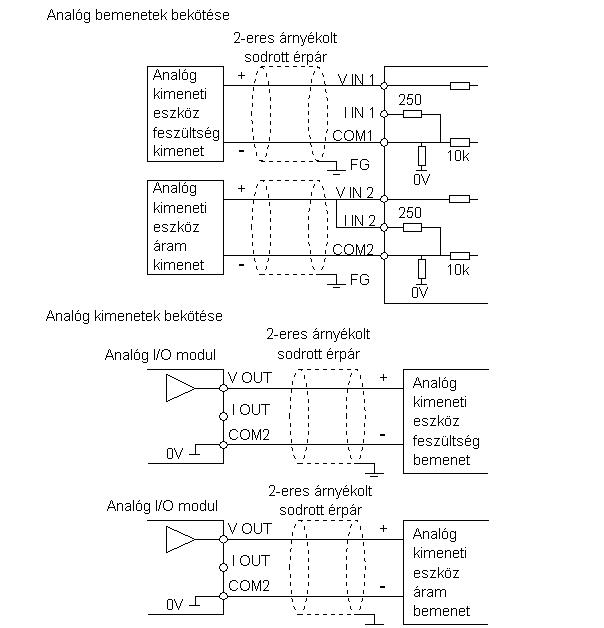

Az analóg be/kimenetek kábelezését árnyékolt sodrott érpárral végzik az 5.10. ábra

szerint [8].

5.10. ábra. Analóg be/kimenetek kábelezése

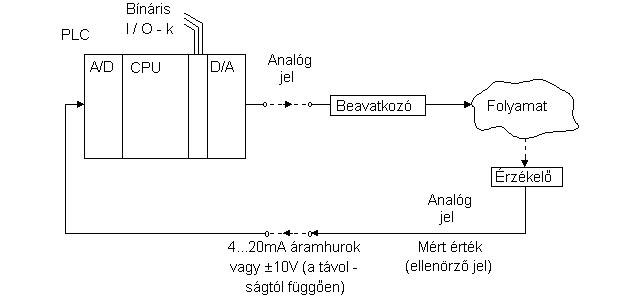

5.2. A PLC szabályozási funkciója

Az előző pontban leírt analóg bemeneti és kimeneti modullal és megfelelő szoftverrel

a PLC szabályozási feladat ellátására képes az 5.11. ábrán vázoltak szerint.

![]()

5.11. ábra. Szabályozási kör kialakítása PLC-vel

A legtöbb programozható vezérlőben a PID-szabályozó algoritmus utasítását definiál-

ják. A PID szabályozó az (5-1) szerinti egyenlet alapján képezi a Y(t) kimenőjelet.

t

+ + +

de

Y

Kc * e Ki∫ edt Y

kezd

K

d

o

dt

ahol Y(t) a kimenőjel időfüggvénye, Kc erősítés, e hibajel (az angol irodalomban az alapjelet

SP-vel, Setpoint, az ellenőrző jelet PV-vel, Process Variable jelölik, így a hibajel e = SP −

PV), Ki az integrálótag erősítési tényezője, Ykezd a kimenőjel kezdeti értéke, Kd a

differenciálótag erősítési tényezője.

A szabályozás mintavételes jellege miatt az (5-1) egyenlet az (5-2) szerint alakul.

n

+ K ∑ e +Y

− −

YnKcen

i

ii

kezd

d

K enen

ahol Yn a szabályozási kör kimenőjele az n-edik mintavételezéskor, Kc erősítés, en a hibajel

értéke az n-edik mintavételezésnél, Ki az integrálótag erősítéstényezője, Ykezd a kimenőjel

kezdeti értéke, Kd a differenciálótag erősítési tényezője, en−1a hibajel értéke az előző (n−1-

edik) mintavételezésnél.

A Siemens S7 típusú PLC az

Yn

YPn+ YIn+ YDn

algoritmus szerint képezi a kimenőjelet, ahol:

YPn= KcSPn−

PVn

- arányos rész, (5-4)

YIn= KcTs/ TiSPn−

PVn YX

- integráló rész, (5-5)

YDn= KcTd/ TsPVn− 1 −

PVn

- differenciáló rész. (5-6)

ahol Kc erősítés, Ts a mintavételezési idő, Ti az integrálási idő, SPn az alapjel értéke az n-edik

mintavételezésnél, PVn az ellenőrző jel értéke az n-edik mintavételezésnél, YX az integráló

tag értéke az n−1-edik mintavételezésnél, Td differenciálási idő, SPn−1 az alapjel értéke az

n−1-edik mintavételezésnél, PVn−1 az ellenőrző jel értéke az előző (n−1-edik) mintavétele-

zéskor,

Ez a kilenc adat (9 4 = 36 bájt) szükséges a PID-utasítás végrehajtásához.

Az ellenőrző jel (PV) és az alapjel (SP) értéke a mérnöki egységekben eltérő lehet.

Például hőmérséklet-szabályozás esetén az alapjel értéke 642oC, az ellenőrző jel feszültség

(mV, V) dimenziójú. Ilyen esetben a PID-utasítás hívása előtt az SP- és PV-értékek normali-

zálásáról gondoskodni kell.

A PID-utasítás az (5-3) szerinti algoritmust hajtja végre a 36 bájtos memóriában tárolt

adatokon. A PID-utasítás feltételezi, hogy az előző értékek az ún. LOOP-táblában rendelke-

zésre állnak, például az analóg bemeneti modulról beolvasott adat a LOOP-tábla megfelelő

rekeszeibe került.

Fentiek alapján a PID-szabályozó programját az alábbiak szerint készíthetjük el:

− a LOOP-táblába betöltjük a szükséges adatokat;

− végrehajtunk egy PID-utasítást;

− az eredményt megfelelő analóg kimeneti egységre juttatjuk.

A programban gondoskodni kell arról is, hogy a PID funkcióblokkot aktiváló logikai

feltétel a szabályozási művelet idején állandóan teljesüljön, különben a szabályozási funkció

leáll! A PID-utasítás biztosítja, hogy a végrehajtás logikai feltételének bekapcsolása a kime-

neten ne okozzon ugrásszerű változást, ami a szabályozott rendszerben kedvezőtlen hatásokat

váltana ki. Az S7-200 PLC-ben a PID-utasítás egyszeri végrehajtási ideje 750...1000 µs.

5.3. Impulzuskimeneti funkciók

A PLC-k impulzuskimeneti funkciói a frekvenciabemenetű eszközök (például a léptetőmotor)

vezérlésére szolgálnak. Az impulzuskimeneti funkció hardverfeltétele általában a kétállapotú

tranzisztoros kimenet, szoftverfeltétele pedig a kiadandó frekvencia előállítását biztosító uta-

sításokból felépített program.

Az impulzuskimeneteken többféle működési mód állítható be, például:

− egyfázisú impulzuskimenet azonos frekvenciával;

− impulzuskimenet a frekvencia fel- és lefutási meredekségének megadásával;

− változtatható kitöltési tényezőjű impulzuskimenet (PWM, impulzusszélesség-

moduláció).

Az impulzuskimenetek egyedi és folyamatos üzemmódban használhatók. Egyedi

módban a PLC a programban meghatározott számú és frekvenciájú impulzust küld. A kime-

netre küldendő impulzusok száma megadható abszolút és relatív értékként. Léptetőmotoros

pozícionálás esetén az abszolút érték megadásakor a koordináta-rendszer 0 értékéhez viszo-

nyított, míg a relatív érték megadásakor a pillanatnyi helyzethez viszonyított kívánt elmozdu-

lásnak megfelelő impulzusszámot adjuk meg.

Kifejezetten sokoldalú impulzuskimeneti funkciókat megvalósító utasításokkal rendel-

keznek az OMRON PLC-k. Egyfázisú impulzuskimenet felfutási és lefutási meredekség meg-

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

adása nélküli használatát segítik a PULSE (65), SPED (64), INI (61), PRV (62) utasítások

(lásd a 3.7. táblázatot).

Ezen utasításokkal az alábbi funkciók teljesülnek:

− a kimeneti impulzusok számának megadása (PULS);

− a kimeneti frekvencia megadása, ill. megváltoztatása (SPED);

− az impulzuskimenet pillanatértékének megváltoztatása (INI);

− az impulzuskimenet leállítása (INI);

− az impulzuskimenet értékének beolvasása (PRV).

Az impulzuskimenetek működését szemlélteti a következő két példa.

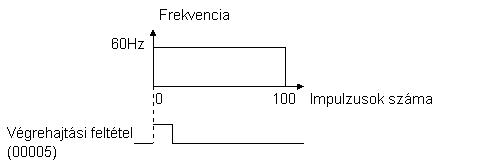

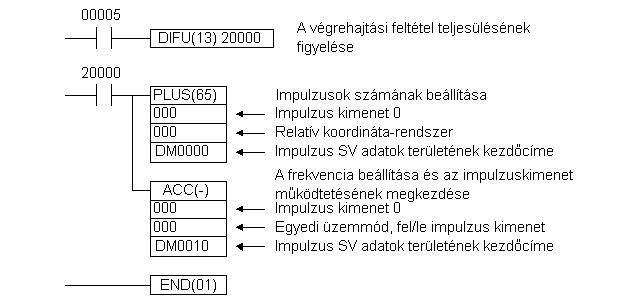

Az első példában a PLC 005 bemenetére érkező indítójel hatására a 200-as impulzus-

kimenet által vezérelt léptetőmotorra 100 impulzust juttat 60 Hz frekvenciával (5.12. ábra)

5.12. ábra. Léptetőmotoros pozícionálás diagramja

A szükséges beállítások az utasítás memóriaterületén:

DM 6629

DM 6642 0 0

0 Relatív koordináta-rendszer

0 Bármilyen impulzus szinkronizációtól eltérő beállítása

DM 0000 0 1 0 0

DM 0001 0 0 0 0 Impulzusok száma: 100

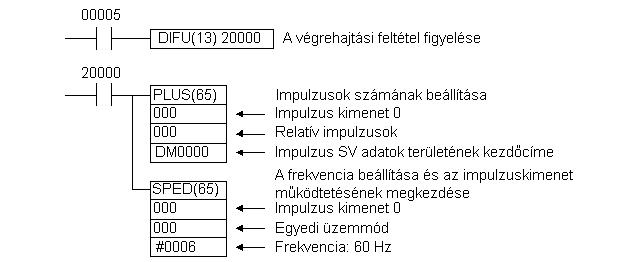

A léptetőmotor vezérlőprogramja az 5.13. ábra szerinti [8].

5.13. ábra. Léptetőmotoros pozícionálás létradiagramja

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

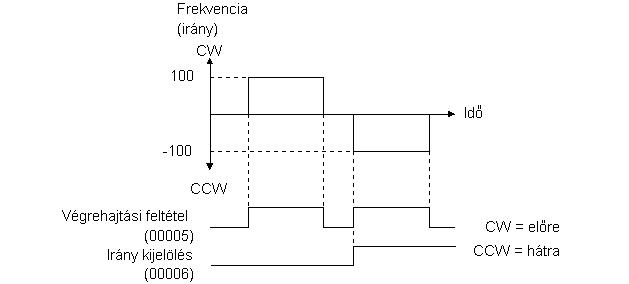

A második példában a kétirányú léptetőmotoros pozícionálás diagramját mutatjuk be

(5.14. ábra) [8].

5.14. ábra. Kétirányú léptetőmotoros pozícionálás

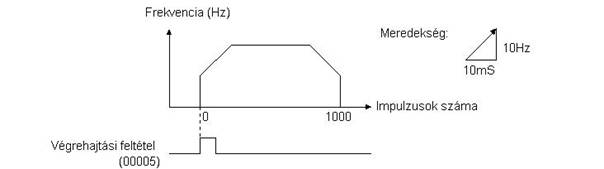

Az előző példákban a léptetőmotor sebessége állandó volt az állandó frekvenciának

(60 Hz) megfelelően. Pozícionálási feladatoknál a minimális pozícionálási idő eléréséhez a

sebesség, közvetve pedig a frekvencia változtatására van szükség. Ezt a korábbi utasításokon

túl az ACC-utasítás felhasználásával lehet elérni. A változó sebességű léptetőmotoros pozíci-

onáló diagramját szemlélteti az 5.15. ábra. A 005-ös bemenetre érkező jel hatására a PLC

1000 impulzust küld ki az impulzuskimenetre 10 ms-onkénti 10 Hz-es fel- és lefutási mere-

dekséggel, 200 Hz-es induló és végső frekvenciával.

5.15. ábra. Pozícionálás változó frekvenciával

Szükséges beállítások az utasítások memóriaterületén:

DM 6629

DM 6642 0 0

0 Relatív koordináta-rendszer

Bármilyen impulzus szinkronizációtól eltérő beállítása

DM 0000 1 0 0 0

DM 0001 0 0 0 0 Impulzusok száma: 1000

DM 0010 0 0 0 1 Meredekség: 10 Hz/10 ms

DM 0011 0 0 5 0 Célfrekvencia: 500 Hz

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

DM 0022 0 0 2 0 Kezdő frekvencia: 200 Hz

A leírt feladatot megvalósító program létradiagramja az 5.16. ábrán látható [8].

5.16. ábra. Az 5.15. ábra szerinti feladat létradiagramja

Változó kitöltési tényezőjű impulzussorozat generálását a PWM-utasítással érhetjük el

(lásd a 3.7. táblázatot).

5.4. Számlálási funkciók

A számlálási funkció programozását a 3. fejezetben érintőlegesen bemutattuk. Tekintettel e

funkció igen frekventált vezérléstechnikai alkalmazására, a következőkben a számlálással

részletesen foglalkozunk.

A számlálási funkciót a következő módon oldják meg:

a) a PLC e célú utasításainak a programba iktatásával;

b) megszakításbemenetre kapcsolt impulzusok esetén a kiszolgálórutin végrehajtásá-

val;

c) a PLC e célra kialakított sajátos hardvere és utasítása révén;

d) a PLC-től független, de azzal kommunikációs kapcsolatban lévő hardver-

számlálómodul felhasználásával.

Az a) megoldás semmilyen járulékos hardvert nem igényel. Hátránya, hogy ily módon

csak a PLC letapogatási frekvenciájánál alacsonyabb frekvenciájú impulzusok számlálása

végezhető el hibamentesen. Ez gyakorlatilag néhány Hz (~ < 100) frekvenciát jelent.

A b) megoldás csak az interrupt funkcióval ellátott PLC-k esetén használható, viszont

a letapogatási frekvenciánál magasabb frekvenciájú impulzusok számlálását is lehetővé teszi.

A c) változat egy-egy PLC-nél alkalmazott, rendszerint megszakítással, járulékos

hardverrel és a kapcsolódó utasítással kombinált megoldás.

A legmagasabb frekvenciájú impulzusok számlálását a d) szerinti megoldásban való-

síthatjuk meg, különösen, ha több csatorna impulzusainak számlálása a feladat. Kétirányú

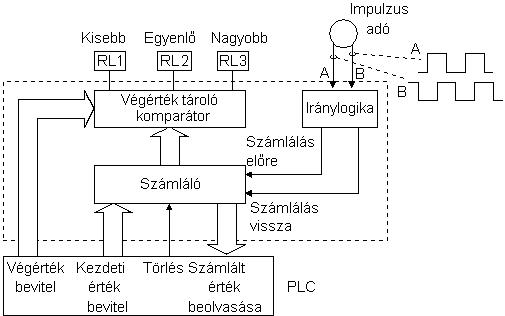

számlálást végző modul látható az 5.17. ábrán. A számlálómodult leggyakrabban a PLC-

sínhez illesztik.

5.17. ábra. Előre-hátra számláló modul illesztése PLC-hez

A számláló a 90o-os fáziseltérésű impulzusokat az inkrementális jeladó után lévő

iránylogikától kapja. Az ábrán vázolt modul a kétirányú számláláson túl a gépipari pozícioná-

lási feladatokat is megoldja és az ún. lekapcsolókörös pozícionáláshoz szükséges komparálási

műveleteket is ellátja. A számláló kezelése bájt- vagy szószervezésű be/kiviteli műveletekkel

történik. A gyakorlatban az analóg be/kimeneti modulokhoz hasonlóan a külön számlálómo-

dulokat is mikroszámítógépes felügyelettel és kommunikációval látják el, amelyekkel a modul

további funkciókat láthat el.

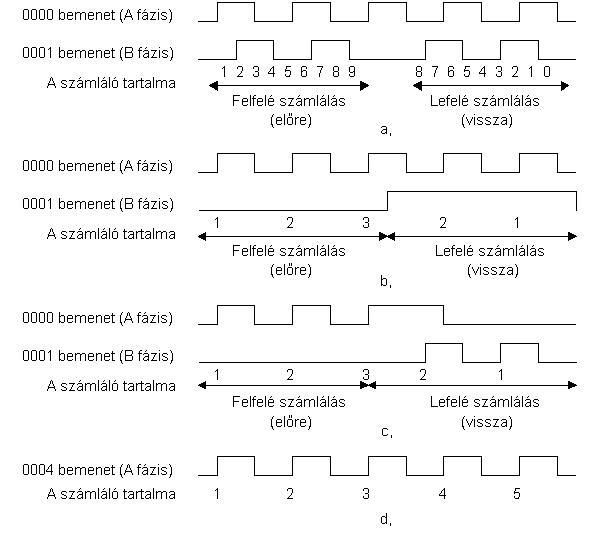

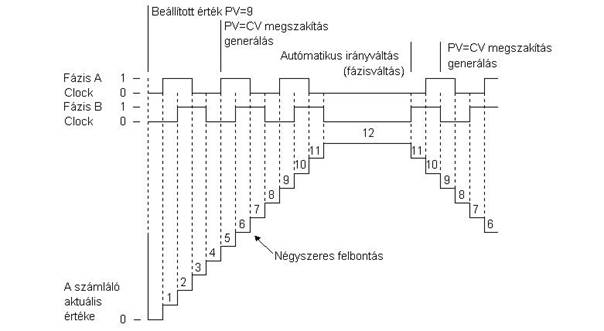

Az OMRON CPM sorozatú PLC-k ún. gyorsszámláló funkciót definiálnak, amely az

5.18. ábra szerinti négyféle módban programozható [8]. A gyorsszámláló az irányfüggő szám-

lálási módban az inkrementális jeladó közvetlen feldolgozására alkalmas. A gyorsszámláló a

PLC által beolvasható, törölhető, ill. a számláló a programtól függően (pl. értéktúllépés) meg-

szakítást kezdeményezhet.

5.18. ábra. A gyorsszámláló üzemmódjai

A Siemens S7 sorozatú PLC-k három blokkot definiálnak a program számlálási műve-

letéhez: CTU, CTD és CTUD, azaz előre, vissza és kétirányú számlálás. Ezen műveletek a

CU-, ill. CD-bemeneteken megjelenő impulzusok átmeneteit számolják. Az ettől eltérő funk-

ciójú számlálásra az ún. High Speed Counter (HSC-) utasítás ajánlatos. A HSC-utasítás a

számlálási módot definiáló HDF-utasítással együtt használatos. A számlálási módok közül

néhányat bemutatunk.

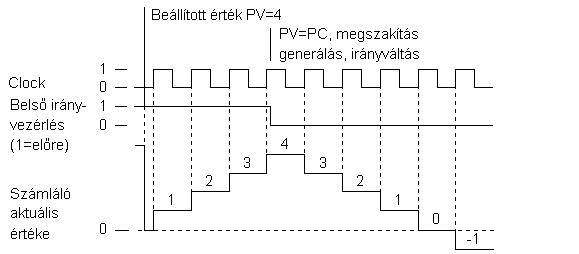

A hagyományos előre/hátra számlálást szemlélteti az 5.19. ábra [9]. A számláló a

beállított érték elérésekor automatikusan irányt vált.

5.19. ábra. Előre/hátra számláló: MOD1

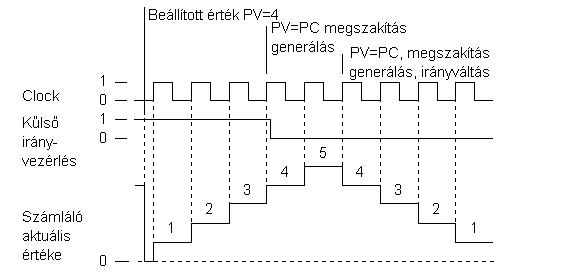

Az 5.20. ábra szerinti megoldásban a számlált és beállított érték megegyezésekor meg-

szakítást kezdeményez, de tovább számol. Az irányváltást külső vezérlés idézi elő [9].

5.20. ábra. Előre/hátra számláló: MOD3

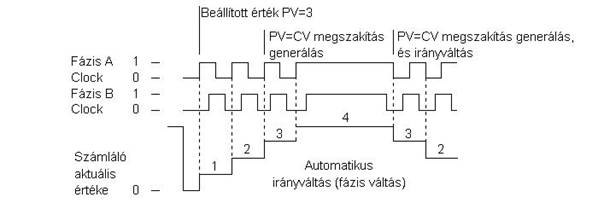

Az inkrementális jeladóról érkező jelek kétféle feldolgozásához az 5.21. ábrán az ún.

egyszeres felbontású számlálót láthatjuk, mivel számlálás csak az A jel 0 → 1 (előre), ill. 1 →

0 (vissza) átmenetekor történik [9].

5.21. ábra. Kétfázisú impulzusok feldolgozása egyszeres felbontással

Négyszeres felbontású inkrementális jelfeldolgozást biztosít a 9-es mód, mivel a szám-

láló mindkét jeladó 0→1 és 1→0 átmeneteit számlálja (5.22. ábra). E módszerrel négyszeres

felbontás érhető el, ezért ez a megoldás a gépiparban igen gyakori [9].

5.22. ábra. Kétfázisú impulzusok irányfüggő feldolgozása négyszeres felbontással

5.5. Kétállapotú be-/kimeneti eszközök csatlakoztatása PLC-hez

A kétállapotú bemeneti, ill. kimeneti eszközök (érzékelők és beavatkozók) csatlakoztatása a

PLC-hez az optoleválasztású be-, ill. kimeneti fokozaton keresztül történik.

5.5.1. Kétállapotú jeladók csatlakoztatása

Az irányítandó gépek, berendezések állapotáról érzékelők informálnak. Az információ lehet

analóg vagy digitális. Az érzékelők bemenőjele rendszerint valamilyen nem villamos mennyi-

ség (nyomás, hőmérséklet, elmozdulás, stb.), amit az érzékelő valamilyen közvetett fizikai

jellemző megváltoztatásával (induktív, kapacitív, stb.) villamos jellé alakít. A vezérléstechni-

kában többnyire a kétállapotú jeladók (végálláskapcsolók, nyomáskapcsolók stb.) illesztésére

van szükség [4].

A kétállapotú jeladók lehetnek érintkezős és érintkezőmentes kivitelűek.

5.5.1.1. Érintkezős bemeneti eszközök

Ebbe a csoportba tartoznak a mikrokapcsolók és a mikrokapcsolóval felépített határérték-, ill.

véghelyzetkapcsolók (nyomás, hőmérséklet, elmozdulás stb.). A mikrokapcsolók rugós felépí-

tésű mechanikus kapcsolók, rendszerint robosztus műanyag vagy fröccsöntött házban. A mik-

rokapcsolókat többnyire morze- (váltó-) érintkezővel gyártják, a közös pontot COM felirat

jelöli. A mikrokapcsolók nagy védettséggel (IP 66, IP 67) és nagyon sokféle kialakítási for-

mában kaphatók. A mikrokapcsolók főbb technikai adatai: mechanikai élettartam, engedélye-

zett hőmérsékleti tartomány, kapcsolási gyakoriság, kapcsolási sebesség, az érintkezők átme-

neti és szigetelési ellenállása, tömege, védettségi osztálya, ütési és vibrációs szilárdsága.

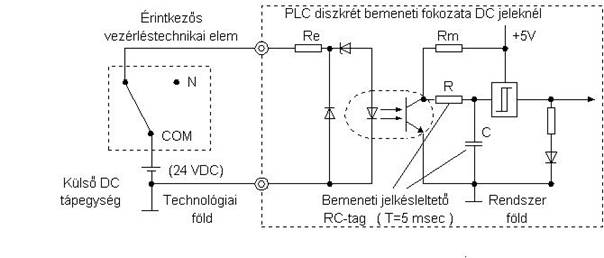

Az érintkezőkimenetű jeladók csatlakoztatása a PLC optoleválasztású bemenetéhez az

5.23. ábra szerint ajánlatos [4].

5.23. ábra. Érintkezőkimenetű jeladók csatlakoztatása a PLC-hez

egyenfeszültségű működtetéssel

Az érintkezőkimenetű jeladók egyen és váltakozó segédfeszültségekkel egyaránt al-

kalmazhatók, de a PLC bemeneti fokozatát ennek megfelelően kell kiválasztani.

5.5.1.2. Érintkező nélküli jeladók

Ebbe a csoportba a gépipari automatizálásban igen gyakori közelítéskapcsolók tartoznak,

amelyek induktív, kapacitív, ill. ultrahangos átalakítás elvén működnek.

Induktív közelítéskapcsolók

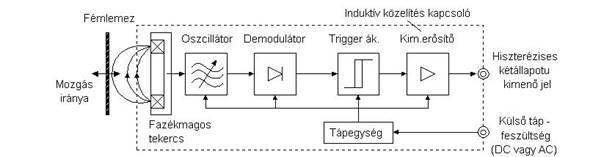

Ezek az eszközök működésükhöz fél ferrit fazékmagos tekerccsel kialakított LC-oszcillátort

tartalmaznak, amelynek a mágneses erővonalai a levegőn keresztül záródnak. Ha az érzékelő

aktív felületét jelentő ferrittekercshez fémes tárggyal közelítenek, akkor az megváltoztatja az

oszcillátor jellemzőjét (rendszerint a rezgés amplitúdóját). A változó amplitúdójú jel a megfe-

lelő triggeráramkörön keresztül kimeneti erősítőre kerül, amely hiszterézises kétállapotú jelet

szolgáltat (5.24. ábra). A hiszterézisre az átváltás megbízható, zavarmentes megoldása miatt

van szükség.

5.24. ábra. Az induktív közelítéskapcsolók tömbvázlata

Az egyenfeszültséggel működtetett induktív közelítéskapcsolók három- és négyveze-

tékes formákban, p-n-p és n-p-n tranzisztoros kimenetekkel készülnek. A váltakozó áramú

közelítéskapcsolók kétvezetékes kialakításúak.

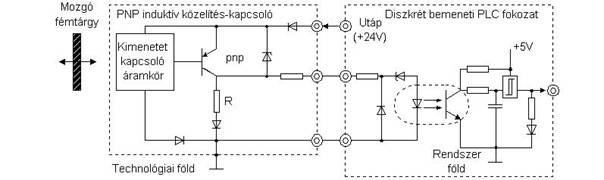

A p-n-p tranzisztoros kimenetű induktív közelítéskapcsolók felépítését és a PLC be-

meneti csatornájához csatlakoztatását szemlélteti az 5.25. ábra [4].

5.25. ábra. A p-n-p tranzisztoros kimenetű közelítéskapcsoló kapcsolata a PLC-vel

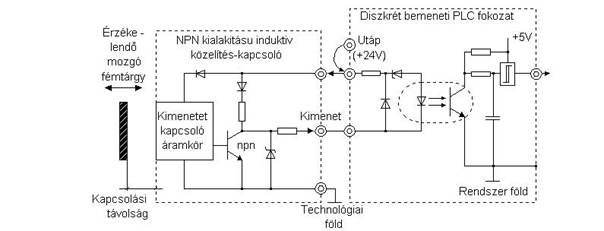

Az n-p-n tranzisztoros kimenetű induktív közelítéskapcsoló kialakítását és a PLC be-

meneti csatornájához kapcsolását szemlélteti az 5.26. ábra [4].

5.26. ábra. Az n-p-n tranzisztoros kimenetű közelítéskapcsoló kapcsolata a PLC-vel

Induktív közelítéskapcsolók főbb műszaki adatai:

− működtető tápfeszültség-tartomány DC esetén: 10...55 V, AC esetén 24...230 V;

− tápáramfelvétel (pl. 24 V DC-nél 15 mA);

− a DC tápfeszültség megengedett hullámossága (tipikus érték): < 15 %;

− a közelítő tárgy anyagai: acél, sárgaréz, alumínium stb.;

− max. kapcsolási frekvencia (tipikus érték): 2 KHz;

− névleges kapcsolási távolság, amely a közelítő fémtárgy anyagától függhet;

− kimeneti logikai feszültség értékei (tipikus érték): 0 V, ill. 24 Vdc;

− kimeneti áram (tipikus érték): 130...200 mA;

− engedélyezett környezeti hőmérséklet-tartomány (tipikus érték): − 25...70oC;

− védettség (tipikus): IP 67.

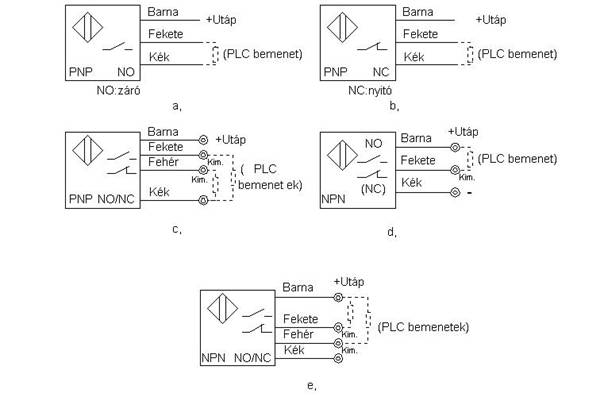

A három- és négyvezetékes induktív közelítéskapcsolók szabványos jelölései az 5.27.

ábrán láthatók [4], kivezetései szabványos színkóddal vannak ellátva.

5.27. ábra. Három- és négyvezetékes induktív közelítéskapcsolók szabványos jelölése

a) p-n-p tranzisztoros kimenetű fémközelítésre záró, 3 kivezetéssel; b) p-n-p tranzisztoros kimenetű fémközelí-

tésre nyitó, 3 kivezetéssel; c) p-n-p tranzisztoros kimenetű fémközelítésre nyitó/záró, 4 kivezetéssel; d) n-p-n

tranzisztoros kimenetű fémközelítésre záró/nyitó, 3 kivezetéssel; e) n-p-n tranzisztoros kimenetű fémközelítésre

egyszerre záró/nyitó, 4 kivezetéssel

Kapacitív elven működő közelítéskapcsolók

A kapacitív közelítéskapcsolókat folyékony, porszerű és szemcsés (granulátum) anyaggal

töltött tárolók, tartályok szintérzékelésére alkalmazzák. Az érzékelőknél egy tárgy (fémes, ill.

nemfémes) kapacitása megváltozik, ha az érzékelő aktív felületéhez közelít. A kapacitásválto-

zás egy oszcillátort hoz rezgésbe. Az oszcillátor jele a demodulátoron és a triggeráramkörön

keresztül a kimeneti erősítőre jut, amelynek a kimenőjele hiszterézises kétállapotú jel. E köze-

lítéskapcsolók érzékenysége (kapcsolási távolsága) potenciométerrel állítható, kialakítási

formái megegyeznek az induktív érzékelőkével. A kapacitív közelítéskapcsolók egyen-, ill.

váltakozó feszültségről egyaránt működtethetők, de döntő többségük váltakozó feszültségről

üzemel. A váltakozó feszültségről üzemelő kapacitív érzékelőket kétvezetékes kialakítási for-

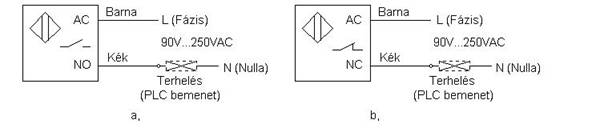

mában valósítják meg, amelyek jelölése és színkódja az 5.28. ábrán látható [4].

5.28. ábra. Váltakozó feszültségről üzemelő kapacitív jeladó felépítése

Az 5.28a ábrán váltakozó feszültségről üzemelő, a tárgy közelítésére záró, az 5.28b

ábrán nyitó kapacitív közelítéskapcsoló látható. A váltakozó feszültségű kétvezetékes jeladók

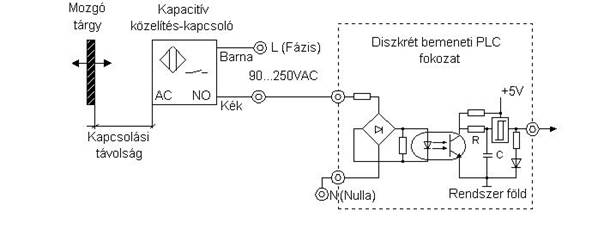

speciális egyenirányítót tartalmazó PLC-bemenetet igényelnek (5.29. ábra) [4].

5.29. ábra. Kapacitív jeladó csatlakoztatása PLC-hez

A kapacitív közelítéskapcsolókra rendszerint ugyanazokat az adatokat adják meg a

gyártók, mint az induktív jeladókra.

Fotókapcsolók

Kialakításuk szerint lehetnek direkt, ill. visszaverődéses típusok. A direkt üzemű fénysorom-

pók külön-külön téglahasáb alakú házakban elhelyezett fényadóból és vevőkből állnak. Napja-

inkban túlnyomórészt a kevésbé zavarérzékeny infravörös sugarú fénysorompókat alkalmaz-

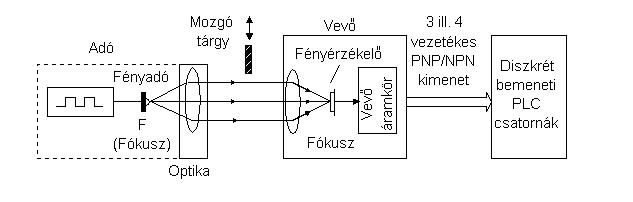

zák, amelyek működési elvét az 5.30. ábra szemlélteti [4].

5.30. ábra. Az egyutas fénysorompó működési elve

Az adóban lévő négyszöggenerátor az optika fókuszában elhelyezett fényadót működ-

teti. A párhuzamosított infravörös fénysugarak a mozgó tárgy takarása nélkül a vevő optikai

egységének gyújtópontjában levő fényérzékelő eszközre (pl. fényelem, fotodióda, fotótran-

zisztor) kerülnek, amely a fényt feszültséggé alakítja. Ez a feszültség triggeráramkörön ke-

resztül egy kimeneti fokozatra kerül, amely hiszterézises kétállapotú jelet ad ki. A direkt üze-

mű fénysorompók leggyakrabban egyenfeszültséggel működnek, három-, ill. négyvezetékes

kivitelűek és p-n-p, ill. n-p-n tranzisztoros kimenettel készülnek. Az infravörös fénysorompó-

ba szűrőt is elhelyeznek, amely a látható fénytől az infravörös fényt leválasztja, ily módon

kizárja az idegen fény által bekövetkező hibás kapcsolásokat.

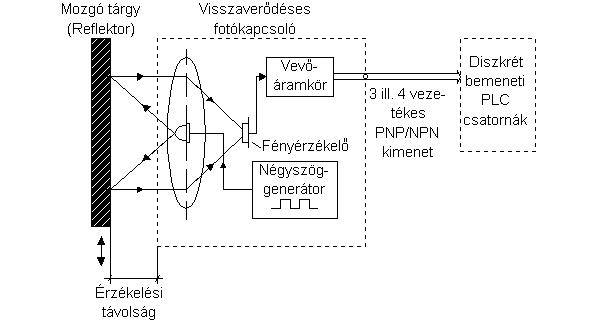

A visszaverődéses (retroreflex) fotókapcsolók optikai eszközök, amelyekben az adó és

a vevő egy tokban van (5.31. ábra) [4].

5.31. ábra. Visszaverődéses rendszerű fotókapcsoló működési elve

Az 5.31. ábrán láthatóan a visszaverődéses rendszerű fotókapcsolóknál a négyszögjel-

lel működtetett fényadót az optikai tengelyen helyezik el. Az érzékelendő mozgó tárgyról

vagy a rögzített reflektorról visszavert fénysugarakat a gyújtópontba (F) helyezett fényérzéke-

lő alakítja feszültséggé. Ebből a feszültségből a jeladó hiszterézises kétállapotú kimenőjelet

állít elő. A visszaverődéses rendszerű fotókapcsolók döntően egyenfeszültségről működnek

három-, ill. négyvezetékes p-n-p, ill. n-p-n tranzisztoros kimenettel.

A fotókapcsolók főbb műszaki adatai:

− tápfeszültség-tartomány: 10...30 VDC;

− tápfeszültség megengedett tűréstartománya: ± 10 %;

− megengedett max. kimeneti áram (pl. < 200 mA);

− max. kapcsolási frekvencia (tipikus érték): < 200 Hz;

− megszólalási idő (pl. max. 0,5 s);

− védettség (tipikus): IP 65...IP 67;

− megengedett környezeti hőmérséklet-tartomány (tipikus érték): −25...55oC;

− geometriai méretek.

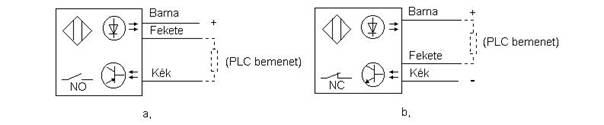

A fotókapcsolók szabványos jelölését és színkódjait az 5.32. ábra mutatja be [4].

5.32. ábra. Fotókapcsolók szabványos jelölése és színkódja

Az a ábrán p-n-p tranzisztoros kialakítású, az érzékelt tárgy esetén záró, a b ábrán n-p-

n tranzisztoros kialakítású, az érzékelt tárgy esetén nyitó fotókapcsoló látható.

5.5.2. Kimeneti eszközök és illesztésük

A PLC-k diszkrét kimeneti fokozatait kontaktus, tranzisztoros, tirisztoros, ill. triakos változat-

ban készítik és ehhez kapcsolódnak a beavatkozószervek. A leggyakoribbak a

mágneskapcsolók, ill. a pneumatikus szelepek.

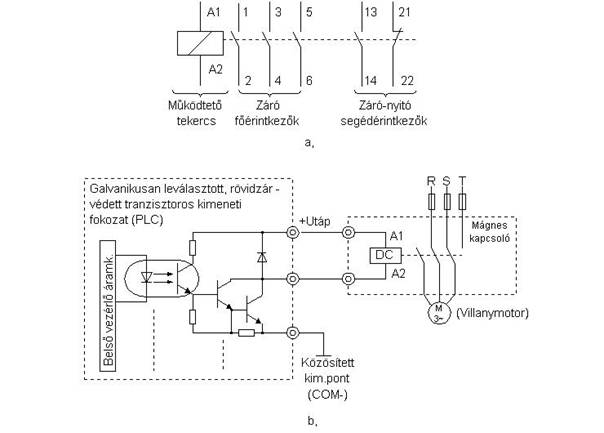

5.5.2.1. Mágneskapcsolók

A mágneskapcsolók nagy élettartamú vezérléstechnikai eszközök (beavatkozószervek), ame-

lyek fő- és segédérintkezőket működtetnek. A főérintkezők rendszerint villamos motorokat

működtetnek. A mágneskapcsolók tekercsei egyen- és váltakozó feszültséggel működtethetők.

Váltakozó feszültség esetén a szabványos érékek: 24, 42, 110, 230 és 400 V, míg egyenfe-

szültség esetén 24, 48, 60, 110 és 220 V. A mágneskapcsolók főérintkezői mindig

záróérintkezők, a segédérintkezők megrendeléstől függően zárók és nyitók egyaránt lehetnek.

A segédérintkezők az állapot indikálására és a tartóáramkör kialakítására szolgálnak. A

mágneskapcsoló gyártói sínre szerelhető típusokat fejlesztettek ki, mint pl. a Klöckner

Moeller cég DIL E típusa. A mágneskapcsolók rajztechnikai jelölése az 5.33a ábrán látható,

míg a PLC kimenetéhez kapcsolását az 5.33b ábra szemlélteti. A nagy áramok megszakítására

alkalmas mágneskapcsolókat különböző szikra-, ill. ívoltással látják el (például az érintkező-

ket olajban helyezik el).

5.33. ábra. Mágneskapcsoló jelölése (a) és illesztése a PLC-hez (b)

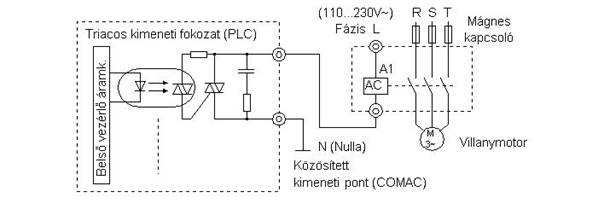

Triakos kimeneti fokozatot szemléltet az 5.34. ábra.

5.34. ábra. Motorvezérlés triakos váltakozó áramú mágneskapcsolóval

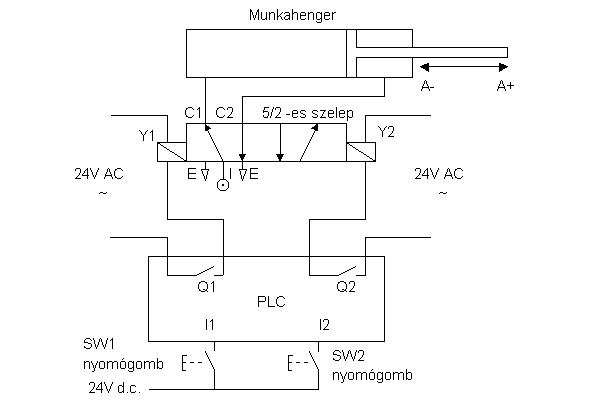

5.5.2.2. Pneumatikus szelepek és munkahengerek

Főleg a gépipari automatizálásban, a mechatronikában és a szerelésautomatikában igen gyak-

ran van szükség pneumatikus működtetésre. Ismeretes, hogy útszelepekkel a vezérlési függvé-

nyek előállíthatók, de bizonyos bonyolultság esetén a vezérlési funkciók megvalósítását ener-

giatakarékossági és ellenőrizhetőségi célból célszerű a PLC-k-re bízni. PLC-vel működtetett

5/2 útszelep és munkahenger összekapcsolása látható az 5.35. ábrán.

5.35. ábra. 5/2-es szelep működtetése PLC-hez

Eszerint a munkahenger rúdja által működtetett SW1, SW2 kapcsolók a PLC bemene-

tére kapcsolódnak, majd a megfelelő program végrehajtása után a PLC Q1, Q2 kimenete

(kontaktusa) révén működteti az 5/2-es szelep (ötútú és kétállapotú) Y1, Y2 tekercseit. Egyen-

feszültségű táplálás esetén a tekercsek tranzisztoros kimenettel működtethetők, de az induktív

feszültséglökés ellen védő diódákról nem szabad megfeledkezni.

5.6. Az ember-gép kapcsolat eszközei

Az ember-gép kapcsolat eszközei (Man-Machine Interface, MMI vagy Human-Machine

Interface, HMI) a kezelő és a PLC közötti kommunikációt teszik lehetővé. Mivel a kapcsolat-

tartás kétirányú, ezért megkülönböztetünk beviteli és kiviteli eszközöket.

5.6.1. Adatbeviteli eszközök és módok

A numerikus adatok bevitelére rendszerint a peremkerekes dekádkapcsoló (PDK), ill. a billen-

tyűzet használatos.

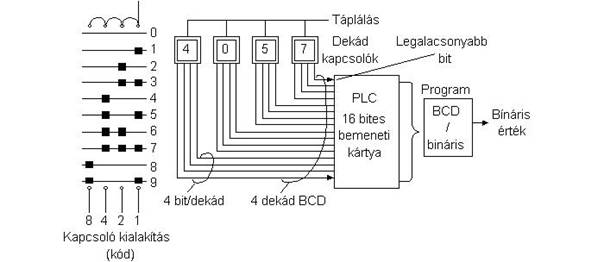

Adatbevitel peremkerekes dekádkapcsolóval

Peremkerekes dekádkapcsolóval a numerikus adatok bevihetők párhuzamos, ill. multiplex

módon. Párhuzamos bevitel esetén dekádonként négy bemeneti vonalra van szükség, így a

nyolcdekádos adat bevitele 8 4 = 32 bemeneti vonalat igényel a PLC bemenetén. A párhuza-

mos bevitelt szemlélteti az 5.36. ábra négy dekád esetén.

5.36. ábra. Adatbevitel PDK párhuzamos módon

Az ábrán a kapcsolók által leadott kódkombinációt is feltüntettük. A megoldás szerint minden

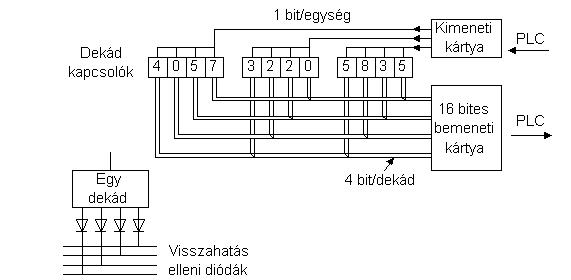

bit kezelése külön-külön inputbitet igényel. Multiplex módú kezelés esetén szükség van a de-

kádcsoportok számával megegyező számú kimenetre (pl. 3) (5.37. ábra) és a kezelőszoftverre.

Az ábrából látható, hogy 3 16 = 48 vonal beolvasására multiplex kezelés esetén 16 bemeneti

vonalra van szükség. A diódák a káros visszahatások kiküszöböléséhez szükségesek. A prog-

ram mintavételező jelet ad a megfelelő kimenetre, majd a bemeneti kódkombinációt beolvas-

sa. A bemenetek multiplex kezelését rendszerint ciklusszervezéssel oldják meg.

5.37. ábra. Adatbevitel PDK-val multiplex módon

Adatbevitel billentyűzettel

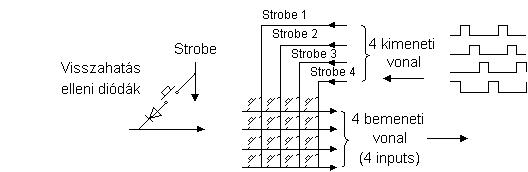

Funkcióbillentyűzet hardver kialakítására példa az 5.38. ábrán látható.

5.38. ábra. Funkcióbillentyűzet multiplex kezelésének vázlata

Az ábrából kitűnik, hogy a billentyűzetkezelés is multiplex. A 4 4 = 16 billentyű keze-

léséhez négy kimeneti (STROBE) és négy bemeneti vonal szükséges. A billentyűzet funkció-

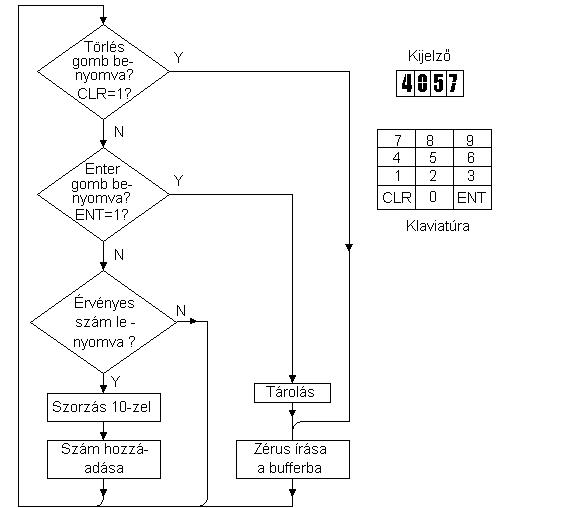

jának (funkció, ill. adat) felismerését a PLC szoftver biztosítja. Két funkció (CLR, Clear =

törlés és ENT, Enter = betöltés) és a 10 számbillentyűzet feldolgozása az 5.39. folyamatábra

szerint végezhető el.

5.39. ábra. Billentyűzetkezelés szoftverének folyamatábrája

A billentyűzetkezelő programot megszakításkéréssel célszerű kezdeményezni. A nagy

teljesítményű PLC-k ember-gép kapcsolatát rendszerint a számítógépek ASCII klaviatúrájával

és alfanumerikus vagy grafikus display csatlakoztatásával oldják meg. Az ily módon kialakí-

tott MMI soros vonalakon kommunikál a PLC-vel pont-pont (RS 232C) vagy hálózati össze-

köttetéssel (lásd az 5.6.3. pontot).

5.6.2. Adatkiviteli eszközök és módok

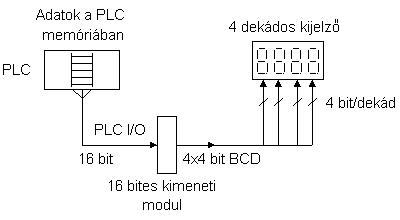

Numerikus adatok megjelenítésére rendszerint hétszegmensű kijelzőket használnak. A kijelzők

vezérelhetők párhuzamos, ill. multiplex módszerrel. A párhuzamos működtetés az 5.40. ábrán

látható.

5.40. ábra. Hétszegmensű kijelzők párhuzamos vezérlése

A négydekádos kijelző csatlakoztatása 4 4 = 16 kimeneti vonalat igényel a PLC-től.

Az adatok rendszerint az e célra fenntartott memóriaterületről adatmozgató utasítással juttat-

hatók a kijelzőre. A multiplex adatkezelés a kimenetek vezérlésénél is előnyös és gyakran a

billentyűzet kezelésével kombinált. A kijelzőkarakter kódjait táblázatkezeléssel szoftver úton

célszerű előállítani (szoftverdekódolás).

5.6.3. Interaktív terminálok

Az utóbbi időben egyre általánosabb, hogy a PLC-k helyi (technológia közeli) adatmegjelení-

tő és beviteli eszközei az ipari kivitelű terminálok. A nagy PLC-gyártók mindegyike gyártja

az interaktív terminálokat is, amelyek alapvetően az adott PLC-típussal képesek együttmű-

ködni (kommunikálni).

Az interaktív terminálok gyártmányválasztéka igen széles. Az egyszerűbb (olcsóbb)

típusoknál, pl. 4 sorban és 20 oszlopban (egyszínű) alfanumerikus karaktereket jeleníthetünk

meg. Az ilyen típusú eszközök csúcsmodellje napjainkban 640 480 képpontot tartalmazó szí-

nes képernyőt jelent. Adatbeviteli eszközként a választék a néhány gombot tartalmazó ipari

billentyűzettől az érintésre vagy nyomásra érzékeny képernyőig terjed. A két véglet között

számos közbenső teljesítményű eszköz van akár egyetlen gyártó típusválasztékában is.

Az eszközök közös (gyártótól független) vonásai a következők.

− A terminálok két nagy csoportja különíthető el: az alfanumerikus és a grafikus szim-

bólumok megjelenítésére alkalmas csoport.

− A képernyőn frissítve megjelenő információk (szövegek, számok, grafikai objektu-

mok színe stb.) a PLC aktuális változóinak (bites, bájtos, szavas) értékétől függnek.

− Az interaktív terminálok soros kommunikációs vonalon (masterként) saját hatáskör-

ben kérdezik ciklikusan a PLC változóinak az értékét.

− Az interaktív terminál adatbeviteli eszközein (tasztatúra, érintésre érzékeny képer-

nyő) a kezelő adatai soros kommunikációs vonalon keresztül a PLC változóiba íródnak.

− Az interaktív terminálok programjának fejlesztése külső számítógépen (PC), a ter-

minál gyártója által biztosított fejlesztőrendszerrel történhet.

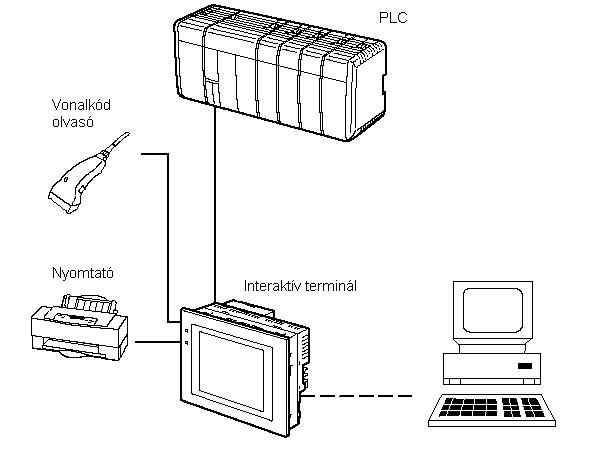

A terminálhasználat alapvető jellemzőinek bemutatása az OMRON 2000. évi gyárt-

mányismertetője alapján történik. Az 5.41. ábrán a PLC és az interaktív terminálból álló rend-

szer elvi felépítése látható.

5.41. ábra. A PLC-ből és az interaktív terminálból kialakított rendszer elvi felépítése

A PLC és az interaktív terminál közötti kommunikáció RS 232C vagy RS 422/485 so-

ros vonalon zajlik. A kommunikációban a master szerepét a terminál játssza. Amennyiben RS

232C vonalon csatlakozunk (a pont-pont kapcsolat miatt), csak egyetlen terminál csatlakozhat

a kérdéses PLC-hez. Ekkor az ún. NT 1:1 típusú kommunikációs protokollt alkalmazza az

OMRON rendszer, ami időben állandó master jelenlétét feltételezi. Ha több terminált szeret-

nénk csatlakoztatni egy PLC-hez, akkor RS 422, vagy RS 485 kommunikációs vonalat kell

kiépíteni a terminálok felfűzéséhez. Ekkor a protokollnak is alkalmasnak kell lennie több

master kiszolgálására. Az OMRON rendszerben ezt a protokollt NT 1:N néven nevezik. Ezek

a protokollok gyártmányspecifikusak, csak az OMRON PLC-ben alkalmazhatók.

Néhány interaktív terminál opcionálisan nem csak a gyártó saját eszközeihez, hanem

más gyártók PLC-típusaihoz is kapcsolható. Meglehetősen gyakori, hogy a terminálok a

MODBUS protokoll alapján is képesek kommunikálni, ami azt jelenti, hogy egy ilyen beren-

dezés a MODBUS kommunikációra képes és valamennyi PLC-típushoz alkalmazható

(egymasteres rendszer kialakítására alkalmas). Napjainkban figyelhető meg az a törekvés,

hogy egyre több gyártó a PROFIBUS protokollt alkalmazza mind a PLC, mind az interaktív

terminál kommunikációs kapcsolatának a biztosítására, ami némi kompatibilitást jelent a kü-

lönböző gyártók termékei között.

Az 5.41. ábra alapján láthatjuk, hogy az interaktív terminálhoz különböző be- és kivi-

teli eszközök is csatlakoztathatók (vonalkódolvasó, nyomtató stb.).

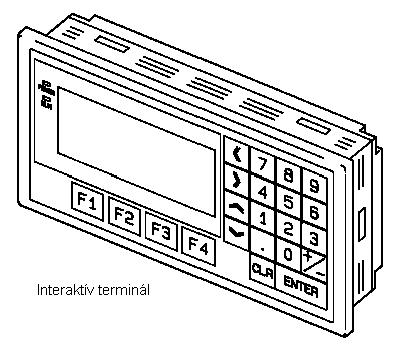

A legfontosabb adatbeviteli eszköz egy tasztatúra. Ez az ábrán azért nem látszik, mert

az NT631C típusnál a képernyő érzékeny az érintésre, és így szoftveresen képezzük le a szá-

munkra szükséges billentyűket, gombokat. Más típusoknál (pl. NT 11) ipari tasztatúra szolgál

a kezelői adatbevitelre. Ezek a tasztatúrák néhány funkcióbillentyűt, ill. numerikus vagy

alfanumerikus billentyűzetet tartalmaznak. A funkcióbillentyűk megnyomása vagy nem meg-

nyomása a PLC egy-egy bites változójának 1 vagy 0 értékében tükröződik. Ezek a billentyűk

általában a képváltásra, más kezelői kezdeményezés közlésére vagy a numerikus (vagy

alfanumerikus) billentyűk adatok (számok, szövegek) megadására szolgálnak. Az adatmeg-

adást követően a terminál programja az előírt adatkonverziót elvégzi (pl. képez egy négyjegyű

BCD számot a megadott számkarakterekből), és az értéket a PLC előírt változójába (változói-

ba) írja.

Adatbevitelre más eszköz is elképzelhető. Az 5.41. ábra vonalkód-leolvasó mint adat-

beviteli eszköz csatlakoztatását mutatja.

A legfontosabb adatmegjelenítő eszköz a terminál (LCD) képernyője. Az alfanumeri-

kus terminálok képernyőjén néhány sorban néhány tíz karakter íratható ki. Az NT 11S esetén

négy sorban, soronként 20 karakter jeleníthető meg. Az NT 11S típusú terminál látszati képét

az 5.42. ábra mutatja.

5.42. ábra. Az OMRON NT 11S típusú interaktív terminálja

Az alfanumerikus képernyőn megjelenő objektumok három csoportba sorolhatók:

− fix (időben állandó) szövegek;

− a PLC változóinak (bites és szavas) értékétől függő számok és szövegek;

− adatbeviteli mezők, ahol a kezelő által megadott karakterek jelennek meg, ill. kon-

vertálás után beíródnak a PLC előre definiált változóiba.

A grafikus terminálok felbontása, geometriai mérete is a feladatnak megfelelően vá-

lasztható. Az OMRON családon belül a 640 480 képpont a jelenleg legnagyobb felbontás.

Mind monochrom, mind színes LCD képernyők választhatók. Értelemszerű, hogy az objek-

tumok a grafikus szimbólumok csoportjával bővülnek:

− fix (időben állandó) grafikus kép;

− a PLC változóinak (bites, szavas) értékétől függő grafikus jellemzők megváltoztatá-

sa (pl. egy bites változó értékétől függően két különböző színnel megjelenített objektum vagy

egy mért mennyiség megjelenítése oszlopdiagramon).

![]()

A grafikus szolgáltatások körébe sorolható, hogy általában lehetőség van a mért meny-

nyiségek időbeli változásának (trendjének) megjelenítésére. Ez azt is jelenti, hogy az interak-

tív terminálnak el kell tárolnia adott gyakorisággal a mért mennyiségeket. A szolgáltatás mi-

nőségét nagymértékben befolyásolja a rendelkezésre álló adatmemória-kapacitás.

Az interaktív terminálok többségéhez nyomtató is csatlakoztatható, mint azt az 5.41

ábra mutatja. Adattáblák, ill. eseménytáblák nyomtatása a feladatok többségénél szokásos

igény.

5.6.4. Az interaktív terminálok programjának fejlesztése

A gyakorlatban az interaktív terminálok programjának létrehozása külső gépen (PC-n), a

gyártó által biztosított fejlesztőrendszerrel történik. Az 5.41. ábrán látható PC szerepe tehát a

terminál feladathoz igazodó (applikáció) programjának létrehozása.

A fejlesztés elve az, hogy megadjuk az egyes (alfanumerikus, vagy grafikus) képer-

nyők tartalmát és ezek frissülő részének frissítési módját (számok, szövegek, grafikus szimbó-

lumok változtatása stb.), ill. adatkapcsolatait.

A fejlesztés menetét szemlélteti az OMRON NT 11S interaktív terminálra fejlesztett

applikáció néhány részlete (a fejlesztő által kinyomtatott formában).

Az első kép (képsorszám = 1) öt hőmérséklet kiírására szolgál, amelyek az OMRON

PLC DM200.DM204 (16 bites) változóiban helyezkednek el. Ezen változók négy BCD je-

gyen tartalmazzák a hőmérsékletek nagyságát 0,1 °C felbontásban. A hatodik adat, amit a

képernyőn megjelenítünk, egy recepturasorszám (0.9), amely értéket a PLC DM125 jelű

változója tartalmazza. A fejlesztőrendszernek párbeszéd formájában megadhatjuk a fix szöve-

geket, ill. a frissítve megjelenítendő információk forrását és megjelenítési formáját.

Screen No.: 1 Standard Screen

Screen Comment:

Az N0000.N0004 stb. jelölések azt jelentik, hogy a megjelenített változó egy (nume-

rikus) adattáblán belül hányadik. Ez az adattábla tartalmazza, hogy ezen (pl. N0000) logikai

név a PLC mely fizikai változóját (pl. DM100) takarja. A párbeszéd formájában megadott

adatok alapján a fejlesztőrendszer az 1. képről az alábbi információkat állítja elő.

[Fixed Display: Text/Mark]

Position Font Scale Smoothing Attribute FrGnd Colour BkGnd Colour Description

8, 0 Standard 1x1 (Equal)No Standard White Black Hűtö

hömérsékletek<!FF24>

8, 16 Standard 1x1 (Equal)No Standard White Black t1:

80, 16 Standard 1x1 (Equal)No Standard White Black t2:

8, 32 Standard 1x1 (Equal)No Standard White Black t3:

80, 32 Standard 1x1 (Equal)No Standard White Black t4:

8, 48 Standard 1x1 (Equal)No Standard White Black t5:

80, 48 Standard 1x1 (Equal)No Standard White Black sszám:

[Numeral Display]

Position Ref Table PLC Address Word Integer Decimal Sign Zero Sup Font Scale

Attribute Display Smoothing FrGnd Colour BkGnd Colour

32, 16 Dir 0 D00200 1 3 1 No Yes Standard 1x1

(Equal)Standard Dec No White Black

104, 16 Dir 1 D00201 1 3 1 No Yes Standard 1x1

(Equal)Standard Dec No White Black

32, 32 Dir 2 D00202 1 3 1 No Yes Standard 1x1

(Equal)Standard Dec No White Black

![]()

104, 32 Dir 3 D00203 1 3 1 No Yes Standard 1x1

(Equal)Standard Dec No White Black

32, 48 Dir 4 D00204 1 3 1 No Yes Standard 1x1

(Equal)Standard Dec No White Black

136, 48 Dir 5 D00125 1 1 0 No No Standard 1x1

(Equal)Standard Dec No White Black

A következő képen (képsorszám = 3) egy recepturasorszámot és az adott recepthez tartozó öt

hőmérséklet-alapjelet lehet a kezelőnek megadnia. A képdefiniálás eredménye:

Screen No.: 3 Standard Screen

Screen Comment:

A fejlesztőrendszer által nyilvántartott információk:

[Fixed Display: Text/Mark]

Position Font Scale Smoothing Attribute FrGnd Colour BkGnd Colour Description

16, 0 Standard 1x1 (Equal)No Standard White Black A hűtök

alapjelei

0, 16 Standard 1x1 (Equal)No Standard White Black t1:

80, 16 Standard 1x1 (Equal)No Standard White Black t2:

0, 32 Standard 1x1 (Equal)No Standard White Black t3:

80, 32 Standard 1x1 (Equal)No Standard White Black t4:

0, 48 Standard 1x1 (Equal)No Standard White Black t5:

80, 48 Standard 1x1 (Equal)No Standard White Black sszám:

[Numeral Input]

Position Table PLC Address Word Integer Decimal Sign Zero Sup Font Scale

Attribute Display Smoothing Max Min Focus Frame Focus Attr FrGnd Colour

BkGnd Colour

24, 16 6 D00178 1 3 1 No Yes Standard 1x1

(Equal)Standard Dec No 99999999 0 Yes Standard White

Black

96, 16 7 D00179 1 3 1 No Yes Standard 1x1

(Equal)Standard Dec No 99999999 0 Yes Standard White

Black

24, 32 8 D00180 1 3 1 No Yes Standard 1x1

(Equal)Standard Dec No 99999999 0 Yes Standard White

Black

96, 32 9 D00181 1 3 1 No Yes Standard 1x1

(Equal)Standard Dec No 99999999 0 Yes Standard White

Black

24, 48 10 D00182 1 3 1 No Yes

A következő kép egy gépészeti egység motorjainak hőkioldó állapotát mutatja. A

PLC-ben a hőkioldók (bites változók) állapotától függően vagy a +, vagy a - (ASCII) karak-

tert írjuk a PLC DM változóiba.

A definiált kép a következő:

Screen No.: 6 Standard Screen

Screen Comment:

A fejlesztőrendszer által tárolt információk az alábbiak:

[Fixed Display: Text/Mark]

Position Font Scale Smoothing Attribute FrGnd Colour BkGnd Colour Description

0, 0 Standard 1x1 (Equal)No Standard White Black Véghütö I.

hökioldói

0, 16 Standard 1x1 (Equal)No Standard White Black Ventilátor

![]()

![]()

![]()

0, 32 Standard 1x1 (Equal)No Standard White Black Ventilátor

0, 48 Standard 1x1 (Equal)No Standard White Black Szívattyú

[String Display]

Position Ref Table PLC Address Word Char Font Scale Attribute

Smoothing FrGnd Colour BkGnd Colour

120, 16 Dir 15 D00027 1 2 Standard 1x1 (Equal) Standard No

White Black

120, 32 Dir 16 D00028 1 2 Standard 1x1 (Equal) Standard No

White Black

120, 48 Dir 17 D00029 1 2 Standard 1x1 (Equal) Standard No

White Black

Az NT 11S fejlesztési lehetőségei területén egy meglehetősen egyszerű, de nem túl ha-

tékony programozási eszköz áll rendelkezésre. Jelen esetben nagyon hiányzik az (ami a na-

gyobb intelligenciájú NT-k, de más gyártók berendezéseiben is megtalálhatók), hogy egy bi-

tes változó két értékéhez két szöveget hozzárendeljünk. Ez csak úgy oldható meg, hogy a

PLC-programban a hőkioldók pillanatnyi értékétől függő szövegeket - jelentős többletprog-

rammal - állítjuk elő.

A működés következő lépése a képváltás mechanizmusa. A fejlesztőrendszer lekérde-

zi, hogy a PLC melyik változója (DM.) tartalmazza a megjelenítendő kép sorszámát. A

PLC-program állítja be a képsorszámot. A kép számos módon váltható, jelen esetben az NT

11S F1.F4 funkcióbillentyűivel.

[F-Key Input Notify Table]

No PLC Address IO Comments

0 L0000000

1 L0000001

2 L0000002

3 L0000003

A fejlesztőrendszerben interaktív módon a négy funkcióbillentyűt a megjelölt bites

PLC-változókhoz kapcsolták. Ezen bites változók 1 értékűek, ha az adott funkcióbillentyűt

megnyomjuk, ill. 0 értékűek, ha a gombot nem működtetjük. Így egy PLC-programrészlettel a

képváltás-mechanizmus megoldható.

Az NT 11S és a PLC közötti adatcserét két adattábla kitöltésével befolyásolhatjuk: a

numerikus és a szöveges adatok cseréjét írják le.

[Numeral Memory Table]

No Init Value Init Storage Word PLC Address IO Comments

0 0 No - 1 D00200 t1

1 0 No - 1 D00201 t2

2 0 No - 1 D00202 t3

3 0 No - 1 D00203 t4

4 0 No - 1 D00204 t5

5 0 No - 1 D00125 recept nmb

6 0 No - 1 D00178 sp1

7 0 No - 1 D00179 sp2

8 0 No - 1 D00180 sp3

9 0 No - 1 D00181 sp4

10 0 No - 1 D00182 sp5

11 0 No - 1 D00177 sp. recept nmb.

12 0 No - 1 D00267 sp. nov. receptn

32 0 No - 1 D00000 ido1

33 0 No - 1 D00024 db1

34 0 No - 1 D00045 ido2

35 0 No - 1 D00044 db2

[String Memory Table]

No Init Content Init Word PLC Address IO Comments

No 1 D00027 v11h

No 1 D00028 v12h

No 1 D00029 sz1h

No 1 D00030 v21h

No 1 D00031 v22h

No 1 D00032 sz2h

No 1 D00033 v31h

No 1 D00034 v32h

No 1 D00035 sz3h

24 No 1 D00036 v41h

No 1 D00037 v42h

No 1 D00038 sz4h

No 1 D00039 v51h

No 1 D00040 sz5h

No 1 D00041 szh

No 1 D00042 f1h

No 1 D00043 f2h

A nagyobb intelligenciájú (pl. grafikus) terminálok programozása hasonló elvek alap-

ján történik, de lényegesen több funkció ismertetése szükséges.

Irodalomjegyzék

[1] E. A. Parr: Programmable Controllers - An Engineer's Guide.

Newness, 1996.

[2] Ian G. Warnock: Programmable Controllers Operation and Application.

Prentice Hall International, 1988.

[3] A. J. Crispin: Programmable Logic Controllers.

McGraw-Hill Companies, 1997.

[4] Tverdota M., Harkay T.: Villamos vezérléstechnika.

Budapest, KKMF, 1998.

[5] IEC-1131/I-IV. szabvány, 1992.

[6] SIEMENS: LOGO! kézikönyv. 1999.

[7] Keresztesi K.: VLC, a megbízható PC alapú vezérlő.

Magyar Elektronika, 1999/10.

[8] OMRON: CPM PLC Felhasználói kézikönyv. 1999.

[9] SIEMENS: S7 PLC Data Book. 1996.

[10] BOSCH: PLC gépkönyv. 1997.

[11] Z'WORLD: BL1500 User's Manual. 1990.

[12] SAIA: Process Control Devices PCD2 Series. 1993.

[13] OMRON: E5AK Digital Controller Users Manual. M088-E1-1, 1998.

Találat: 3392