|

|

||

|

|||||||||||||||||||

Műanyagok felépítése:

Műanyag: makromolekula

Elemi atomcsoport -> monomer

Kémiai kötésekkel kapcsoljuk össze őket

Makromolekula: olyan óriásmolekula, amely nagyszámú azonos atomcsoportból áll, és kémiai kötések kapcsolják össze.

Polimer: több monomer összekapcsolódva

Pl. monomer (CH2-CH2) etilén Mm=28

Polietilén (CH2-CH2)n polimer

Ha M > 10000, akkor a műanyagokra jellemző tulajdonságok érvényesülnek

Műanyagok társítóanyagai (adalékanyagok):

Műanyagok társított rendszerek. A társítás történhet az alapanyag gyártása során és a feldolgozáskor (termék készítésekor) is.

A társító rendszer tulajdonságait meghatározza:

polimer fizikai, kémiai tulajdonságai

a társítóanyag jellemző struktúrája, szerkezete

az alappolimer és a társítóanyag aránya

az alappolimer és a társítóanyag határfelületén kialakuló kölcsönhatás

a társítóanyag eloszlatásának (diszpergálás) minősége

Társítóanyagok:

társítóanyag mennyisége > 10%

polimerkeverékek: általában termékkészítők állítják elő. Vannak összeférhetőségi szempontok a polimerkeverékek készítésénél.

Égésgátlók: halogén származékok. Általában az építőiparban alkalmazzák, de vannak hátrányai.

Égéstápláló: nagy mennyiségű energia termelődik

önkioltó típus: tűzből kivéve megszűnik az égése

lágyítók: ütésállóság, dinamikus igénybevételnek ellenállnak.

váz és töltőanyagok:

vázanyagok: alappolimer mechanikai tulajdonságát javítja. Szilárdság növelése. Pl.: szénszál, üvegszál, aramidszál, stb.

Alkalmazása: rakétaipar, Forma 1, csónak, szörf, stb.

töltőanyagok: ásványi őrlemények (elemi por, pl. kvarcliszt kréta)

Cél: olcsóbb legyen az anyag, ez azonban csökkenti a szilárdságot.

társítóanyag mennyisége 0,2-2%

stabilizátorok: a feldolgozás közben ellenállóbbak legyenek.

Felhasználás közben a tulajdonság növelése

Felhasználás utáni UV sugárzás elleni védelem, fénystabilizátorok

Hőstabilizátorok

Csúsztatók

Külső: a fém és a műanyag közötti súrlódást csökkentse

Belső: a műanyag molekulák egymás közötti súrlódását csökkentse

Habosítók: kémiai, fizikai folyamatok során gáz fejlődik. Pl. integrálhab (kívül szilárd, belül hab)

Antisztatizálók: elektromos töltésveszteséget elősegítsék

Szinezékek

Pigmentek

mesterkeverékek

térhálósítók: speciális tulajdonságok elérésére használják. Pl.: sugárzás, kémiai szerek

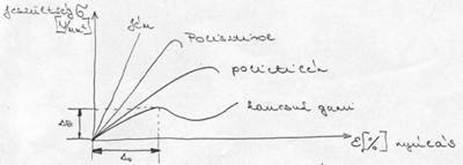

Műanyagok jellemző tulajdonságai:

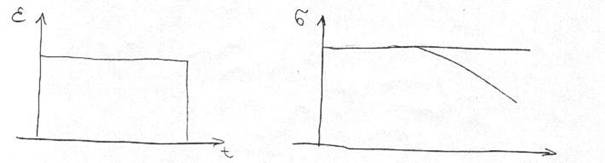

nem lineáris viselkedés

Hooke: az alakváltozás (nyúlás) mértéke gyorsabban nő, mint az őt létrehozó feszültség értéke.

nagyobb alakváltozások

E - rugalmassági modulusz

E(PE) (2-3)x 102 MPa

E(PS) (4-6,5)x 102 MPa

E(PC) (6-7)x 103 MPa

Acél 2,1x 105 MPa

anizotrópia

orientáció: áramlás során létrejött irányítottság (molekulák között) egy adott iránya. Különböző irányban más-más tulajdonságokat mutatnak a különböző műanyagok.

Inhomogén szerkezet

Az adott termék tulajdonsága az adott helytől függ. Az előállítási technológiával van kapcsolatban. Ömledék kiválik, majd összetalálkozik. Ez az összecsapási v. hegedési hely (itt törik).

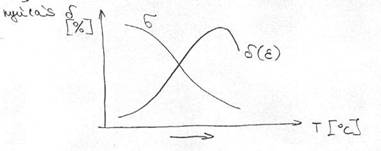

Hőmérséklettől függőek

A műanyagok mechanikai jellemzői függnek a hőmérséklettől.

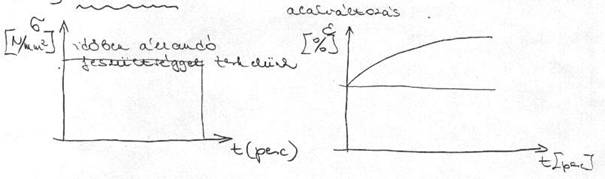

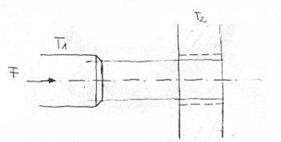

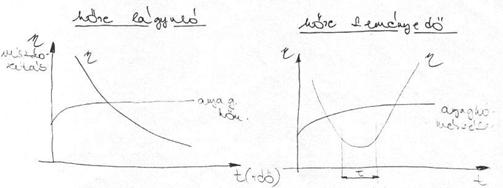

Időfüggőek

a) Kuszás: állandó terhelés mellett időben az alakváltozás mértéke nő (kúszás)

b) Relaxáció (ernyedés): állandó alakváltozás mellett a feszültség mértéke időben lecsökken

A technológiai eljárások csoportosítása:

Anyagtípus szerint

a) Hőre lágyuló (termoplasztok)

Fizikai folyamat játszódik le (reverzibilis-megfordítható) - hűtés -

Oldhatók, olvaszthatók

b) Hőre keményedő (termoreaktív anyagok)

Térhálós szerkezetűek

Irreverzibilis

Nem oldhatók, olvaszthatók

A hőre lágyuló technológiák jelentősebbek, mint a hőre keményedő technológiák.

Cél szerint

a) Alakítás: kiindulási műanyag alakját változtatjuk.

b) Társítás: - rétegelés,

- bevonat (fémek műanyaggal és fordítva)

c) Kötési technológiák: hegesztések, ragasztás, mechanikai kötések

d) Módosítások: felületi aktiválás, feszültségmentesítés

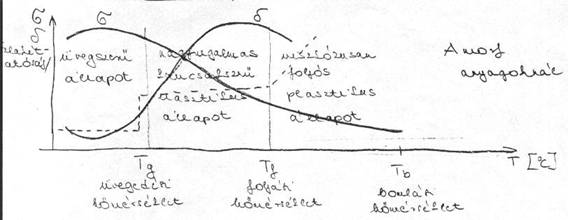

Fizikai állapot szerinti csoportosítás

a) Amorf anyagok: rendezetlenebb (pl.: polisztirol, plexi)

Üvegszerű állapot (Tg-ig): itt nagy a szilárdság és kicsi a nyúlás, ezért az alakíthatóság kicsi. Technológiák: kevés, pl. forgácsolás, ragasztás

Nagyrugalmas, elasztikus, kaucsukszerű (Tg-Tf): félkész termékből indulnak ki: lemez, fólia, cső.

Technológiák: hajlítás, mélyhúzás, levegővel történő eljárások (pl. vákumformázás, préslégformázás, üreges testek)

Viszkózusan folyós, plasztikus (Tf-Tb): legjobban alakítható.

Technológiák: extrúdálás, fröccsöntés, hegesztés

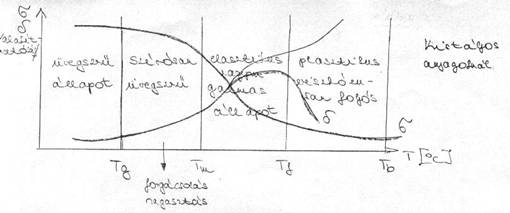

b) Kristályos anyagok: kis távolságokon belül rendezettség van (pl. polipropilén)

Tm - olvadási hőm., a kristálystruktúra bomlik meg, de nem olvad meg

Üvegszerű állapot (Tg-ig)

Szívósan üvegszerű (Tg-Tm): forgácsolás, ragasztás

Elasztikus, nagyrugalmas (Tm-Tf): melegalakítások

Plasztikus, viszkózusan fogyós (Tf-Tb): extrudálás, fröccsöntés, hegesztés

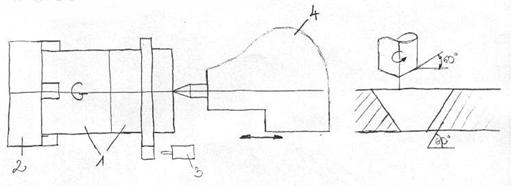

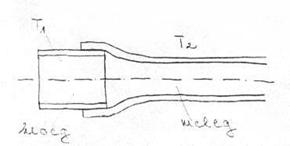

Extrúdálás:

Extrúdált termékek:

Fóliák (síkfóliák, tömlő formában sztreccsfólia=zsugorfólia)

Lemezek

Csövek (lágycsövek, zsugorcsövek)

Profillemezek (nyílászárók, külső homlokzatok, külső-belső burkolás, térválasztók)

Rudak

Kábelbevonások, szigetelés

Üreges testek (edény, tartályok, hordók)

Zsinegek, kötegek, szálak

Az extrúdálás kifejezetten nagyüzemi technológia, nagy szériás gyártás esetében alkalmazzák (3 műszakban dolgoznak vele - folyamatos termékkészítés).

Extrúdálás: olyan folyamatos termékkészítő eljárás, amely során egy nagy emelkedésű orsóval (csiga) az anyagot nagy nyomással a gyártandó terméknek megfelelő alakú, és méretű szerszámrésen átnyomjuk.

Extrúdálás fázisai (lépései):

Megömlesztés (képlékenyalakítás)

Alakadás

Alakrögzítés

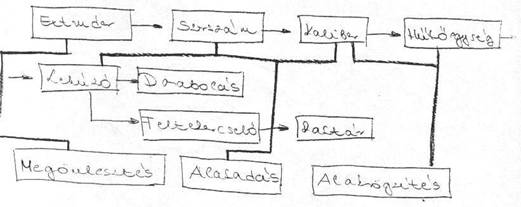

Extrúder gyártósor elemei:

Lehúzó

Feladata: a termék megfogása és állandó sebességgel való lehúzása az

extrúderről. Döntően befolyásolja a termék orientációját (molekulák

rendezőségét). Nagy rendezetlenség => nagy belső feszültség

Feladata: a termék megfogása és állandó sebességgel való lehúzása az

extrúderről. Döntően befolyásolja a termék orientációját (molekulák

rendezőségét). Nagy rendezetlenség => nagy belső feszültség

Feltekercselő:

Akkor használjuk, ha lágy

jellegű terméket akarunk tekercselni. Problémái: tekercselő d-je nő =>

kerületi sebesség változik => szükséges fordulat is változik.

Akkor használjuk, ha lágy

jellegű terméket akarunk tekercselni. Problémái: tekercselő d-je nő =>

kerületi sebesség változik => szükséges fordulat is változik.

2 probléma: - tekercselés lassú: meggyűrődés

- tekercselés gyors: összeragadás

Vágóberendezések

Problémája: a vágóberendezés bizonyos ideig együtt mozog a profillal. Meg kell különböztetni a sebességkülönbséget közöttük.

Fóliafúvás:

Szerszám részei

Szerszám részei

Extrúder

szerszám (kb. 160-170 0C)

levegő befúvás

fúvott levegő

terelő lemezek

szorító hengerek (50-60 0C),

terelő görgők (2 db)

feszítő görgő

tekercselő.

A keresztfej vékonyfalú csövet készít. Amikor az anyag kilép a keresztfejes szerszámból, akkor kb. 160 0C -os, amikor belép a szorító hengerek közé, max. 50-60 0C -osnak kell lennie, hogy a szorító hengereknél ne tapadjon össze. A felfújt fólia kerülete adja a szélességet, az átmérő növekedés max. 3,4-szeres lehet.

A tömlő alján még át lehet látni, a teteje már fehéres a hőmérséklet csökkenés miatt (kristályosodik).

2 féle fóliát gyártunk így:

Síkfólia

tömlőfólia

Üreges test gyártása:

melegalakítás: elasztikus állapotban történik

mindig előtermékekből (félkésztermék) indulnak ki: fóliák, lemezek, csövek.

Fontos, hogy az előterméket hogyan állítják elő:

extrúdálással => extrúziós fúvás

fröccsöntéssel => fröccsfúvás

Extrúziós fúvás:

Részei

Extrúder

Ömledék akkumlátoros keresztfej

Cső (előgyártmány)

Fúvószerszám

Fúvótüske

Fúvószerszám mozgató tüskéje

Az extrúziós fúvás folyamatos eljárás. A cső az extrúderből folyamatosan jön ki melegen, majd belemegy a szerszámba, ami összezáródik, és ekkor elvágja és összehegeszti a cső alját. A fúvótüske belemegy, ami 5-6 bar-os túlnyomással felfújja a csövet a fúvószerszámnak megfelelő alakúra.

Probléma: az extrúderből a cső folyamatosan jön ki, azonban a többi művelet szakaszos.

Megoldás: - az ömledéket tároljuk az akkumlátorban és szakaszosan lökjük ki

- több szerszámot alkalmazunk, melyek forognak

Fröccsfúvás:

A fröccsöntés maga is szakaszos. A folyamat időbeli összehangolása egyszerűbb. Az előgyártmányt fröccsöntjük -> ez bekerül a fúvószerszámba, ahol túlnyomással felfújjuk a szerszámüreg alakjának megfelelően.

A fej egy fröccsfúvó gépben van. Az előgyártmány készítése és a fúvás időben elkülönül.

Jellemzői:

pontosabb termék készíthető, minőségi köv. jobban megfelel

nincs hulladék

jobb zárás

csak szimmetrikus termékeket lehet előállítani vele

max. 2 literes edények állítható elő

nagy beruházás igényű

igen termelékeny eljárás

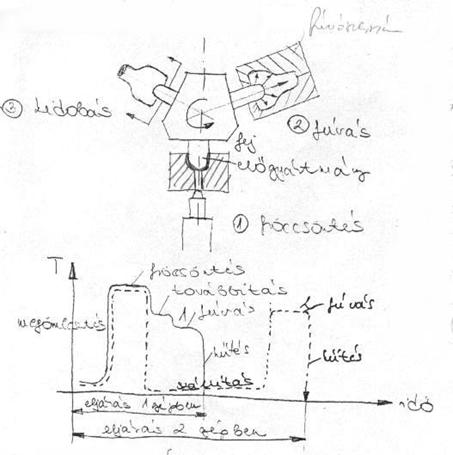

Fröccsöntés:

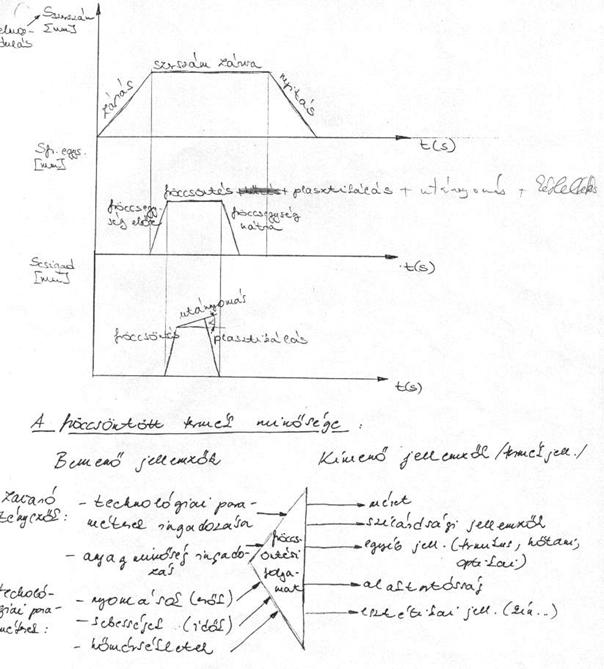

Fröccsöntés lépései:

megömlesztés: fröccsegység végzi

alakadás: szerszám végzi

alakrögzítés: sz. végzi

Folyamat időbeli lefolyása:

szerszám zárása

fröccsegység előre

fröccsöntés

hűtés

utónyomás

késleltetés (tehermentesítés)

plasztikálás

fröccsegység hátra

szerszám nyitása

kidobás

szünetidő

Szerszámzárás funkciója: zárt tér létrehozása, szerszámnyúlás megakadályozása.

A ciklusidő számítása:

tc=tzár + tfre + tfr + thűtés + tnyit + tkidob

A döntő elem a hűtési idő, vastagfalú terméknél (pl. 10 mm) a hűtési idő a tc akár 80 %-a is lehet.

Főbb szerkezeti elemek mozgása a ciklus közben:

Szerszám, fröccsegység, csigadugattyú = szerkezeti elemek

Fröccsöntés költségei:

K - alkatrész előállítási költsége

AA - anyagköltség

FK - feldolgozási költség

SK - egy darabra eső szerszám költség

GF - egy darabra eső gépköltség

Anyagköltség:

anyagszükséglet: kell hozzá v. térfogat v. súly v. sűrűség

anyagveszteség

feldolgozási hulladék

visszadolgozható hulladék

szerelésnél, gyártásnál keletkező selejt

FK elemei:

üzemi ált. költség

előkészítő műveletek költségei

utóműveletek lépései

SK elemei:

a szerszám ára

a szerszám élettartama

karbantartási költség

GK elemei:

a gép ára

gép amortizációja, részletre vétel kamatai

karbantartási költség éves szinten

pótalkatrészek költsége

Meg kell határozni a célárat. A minimális ár a legkisebb költségből adódik. E kettőből adódik majd a megfelelő db szám.

Különleges fröccsöntési eljárások, módszerek:

Előnyei:

anyagmegtakarítás van, kb. 5-30 %

a kisebb nyomásszükséglet miatt olcsóbb a gép és szerszámhasználat

olcsóbb előállítási költség

vastagfalú terméket beszívódásmentesen tudunk előállítani

módszer: adalékanyagot adnak a termékhez, ezek a feldolgozás hőmérsékletén elgázosodnak

módszer: normál fröccsöntéssel, kevesebbet töltenek bele, majd 100-200 bar-ral N2-t fújnak be.

b) Több komponensű fröccsöntés:

különböző szerkezeti anyagok fröccsöntése, pl. műanyag-fém, műanyag-üveg

többféle műanyagot fröccsöntünk be, amelyeket teljesen összekeverünk, pl. azonos anyagtípus, csak más színű

nem azonos műanyagot dolgozunk fel, pl. egy termék belsejét használt anyagból, külsejét az esztétikusság miatt új anyagból állítunk elő

Kötéstechnikák:

Indokai:

Van mikor a gyártás nem valósítható meg egy lépésben.

Két különböző anyagot akarunk összekötni, pl. fém és műanyag

Azt akarjuk, hogy össze- és szétszerelhető legyen a munkadarab

Egyszerű gazdasági okai is lehetnek, pl. olcsóbb így a termék előállítása

Kötési módszerek:

hegesztés

ragasztás (hideg hegesztés)

Mechanikai kötések:

zsugorkötések

pattintókötés

besajtolt kötés: hidegen túlnyomással, hőmérséklet különbséggel

szegecskötések

csavarkötések

Hegesztés:

Hőn lágyuló műanyagok között kialakuló oldhatatlan kötés, amely hő és nyomás hatására azonos v. rokon anyagok között hegesztő anyag alkalmazásával v. anélkül jön létre.

Legfontosabb paraméterek: hő és a nyomás.

Hőmérsékleti feltétel: Thg > Tfolyós -> plasztikus v. viszkózusan folyós állapot jön létre.

Nyomási feltétel: P=0,05-1 N/mm2

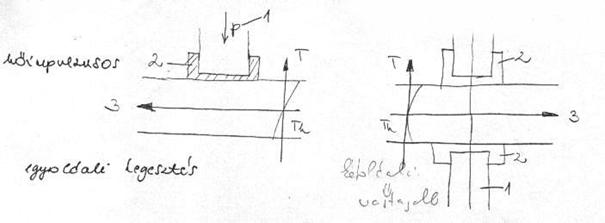

Hegesztési eljárások csoportosítása:

A hőbevitel módjában különböznek.

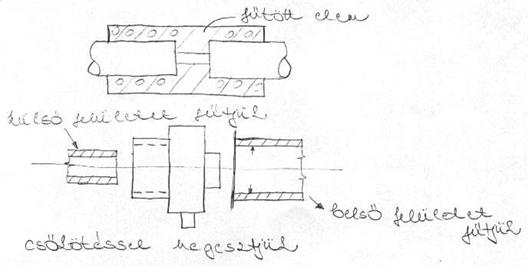

Hővezetéssel történő h.

Az anyag részecskéi adják át egymásnak a hőenergiát.

Hőimpulzusos hegesztés

Hőátadással történő (fűtőelemes) h.

A nagyobb hőmérsékletű rész adja a hőenergiát az alacsonyabb hőmérsékletű résznek.

Tompahegesztés

Fűtőékes

Forrógázas v. levegős

Felületen gerjesztett hővel (súrlódás) történő h.

Rotációs dörzsheg.

Rezgő, vibrációs heg.

Anyagban gerjesztett hővel történő h.

Nagyfrekvenciás

Ultrahangos

Sugárzással történő h.: modern, de nagyon drága eljárás

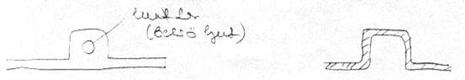

Hőimpulzusos hegesztés

Részei: Paraméterek:

Elektródák, ellenállás szalag - Hegesztendő anyag, és a szalag hőmérséklete

Védő v. teflonfólia - Hegesztési nyomás

Hegesztendő fólia - Hegesztési idő, ciklusidő

Az ellenállás szalagot felmelegítjük a hegesztési hőmérsékletre, ami a fóliát melegíti fel hegedési hőmérsékletre. Az ellenállás szalag a transzformátor szekunder részére van kötve, amely vékony fóliák hegesztésére alkalmas.

A kétoldali hegesztés alkalmas a vastagabb fóliák hegesztésére.

A fólia az elektróda mentén szakad el. Ékhatás => bevágódik a fóliába

Fűtőékes hegesztés (PE

fóliák)

Fűtőékes hegesztés (PE

fóliák)

Részei:

Fűtőék

Hegesztendő fóliák

Fix görgő

Állítható nyomógörgő

Fólia és lemezhegesztés 1mm alatt

Vastag fóliák lemezek hegesztésére alkalmas, pl. szigetelés.

Köv.: fűtőék hőm. > hegesztési hőm.

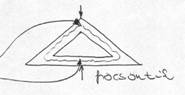

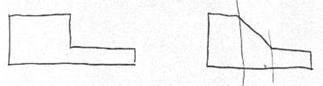

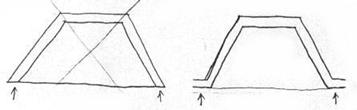

Tompa (tükör) hegesztés:

Hegesztési dudor:

Rossz: - ha túl nagy

- ha nincs

Folyamata:

Folyamata:

A két hegesztendő tárgy a fűtőelemre megfelelő nyomással följár

Folyási hőmérséklet fölé melegítjük (Tf fölé)

A hegesztendő tárgyak visszamozdulnak a fűtött elemről

A fűtött elem kifordul

A hegesztendő tárgyak összejárnak és lehűtés

Hegesztési paraméterek:

Idők:

- előmelegítési idő (amíg a két tárgy följár a fűtött elemre)

- átállási idő (ekkor jár vissza a két hegesztési tárgy és kifordul)

- hegesztési idő (összejár)

Nyomások:

- előmelegítési

- hegesztési

Hőmérséklet:

- fűtött elem (hegesztési tükör)

Elektor fitting: csőkötő elem, speciális eljárás

Forró gázos v. levegős eljárás:

Részei:

1. Kompresszor - levegőt termel

2. A túlnyomással létrehozott levegőt fel kell melegíteni elektromos fűtőszállal, pl. alakos idomoknál

Alaptétel: a hegesztőpálca és a hegesztendő tárgy azonos reológiai állapotban legyen. Itt van adalék anyag, hegesztő anyag. Az ideális, ha a hegesztőpálca anyaga azonos a hegesztendő tárgy anyagával. Ha nem azonos, nem tudnak összehegesztődni. Speciális esetben kell más anyag a hegesztéshez.

A varrat szilárdságát befolyásolja:

hegesztési nyomás

hegesztőpálca keresztmetszete

Rotációs dörzshegesztés:

Felületen gerjesztett hővel. A súrlódásból keletkező hő melegíti fel a tárgyakat. Forgástestek hegesztésére alkalmas, de síkot is lehet.

Alapfeltétel:

a hegesztendő tárgyak között legyen sebesség különbség

felületre merőleges erő N

Részei:

Hegesztési cső (2db)

Befogó szerkezet (forgó): a hegesztendő tárgyat forgatja

Befogó szerkezet (fix): fixen tartja a tárgyat

Kioldószerkezet: sebességkülönbséget megszünteti, pl. fékkel

Súrlódás alakul ki a sebességkülönbség miatt -> itt megömlik a db -> itt meg kell szüntetni a sebességkülönbséget, hogy hegesztés kialakuljon

2 lehetőség:

megszüntetjük a forgó rész forgását, sebességcsökkentés

együtt forgatjuk, ugyanolyan sebességgel

A legjobb hegesztést lehet ezzel az eljárással elérni.

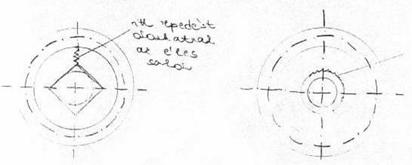

Nagyfrekvenciás heg.:

Nagyfrekvenciás heg.:

Részei:

generátor: a hálózati áramból nagyfrekvenciás áramot alakít

géposzlop, gépállvány

nyomórúd

alakos elektróda

sík elektróda: gép asztala

nagyfrekvenciás erőtér: két elektróda között jön létre

Fóliák hegesztésére alkalmas eljárás poláros anyagoknál. Ha a súlypontjuk nem esik egybe, van egy + és egy - pólusa => dipólus, pl. PVC

Molekulák az erőtér irányát szeretnék követni -> mozognak -> hő

Dipólus jellegű molekulák elektromos erőtérben az elektromos erőtér irányát követni akarják -> jelentős belső molekulamozgást eredményez -> ennek hatására az erőtérbe helyezett anyag megömlik

Tg delta veszteségi szög, he ez nagy, akkor nagyfrekvenciásan (30MHz) hegeszthető, ha kicsi, akkor nem heg. Tg delta > 0,1 PE tg delta=0,0005

Ultrahangos heg.:

Fóliától alakos testekig mindent hegeszt, nagy termelékenységű, gazdaságos.

Nagyfrekvenciájú (>20kHz) ultrahang hatására a műanyagok molekuláinak mozgása kedvező interferencia esetén oly mértékben felerősödik, hogy az összeillesztett anyagok megömlenek -> nyomás hatására létrejön a heg. kötés.

A merevséget a rugalmassági modulusz mutatja (E), ha E>= 2000 N/mm2 -> kiválóan hegeszthető, ha kisebb, akkor bizonyos megkötésekkel heg.

x -> heg. zóna

x < 6cm - közeli heg.

x > 6 cm - távoli heg.

Merev anyagoknál mindkét módon jól hegeszthetők, lágy anyagok közeli heg-el hegeszthetők.

Részei:

Részei:

Generátor (20kHz): hálózati áramról -> nagyfrekvenciás

Rezgéskeltő: tényleges mechanikai rezgéssé alakítja át a nagyfrekvenciás rezgést

Gépágy

Nyomórugó: ez adja rá a heg. nyomást

Szonotród: a létrehozott rezgéseket a heg. tárgyra közvetíti

Munkadb befogó szerkezet

Hegesztendő tárgyak

Mechanikai kötések:

zsugorkötések

szegecskötés

csavarkötés

ragasztás

Zsugorkötések:

besajtolt kötések

hidegen túlfedéssel: T1=T2 Mind a kettő azonos hőmérsékletű, nincs előmelegítve

illesztés hőmérséklet különbséggel: T2>T1

pattintó kötések:

Ez a kötést tipikusan műanyagokra jellemző kötés.

Jellemzői:

gyors és igen egyszerű szerelés

nagy sorozatokra, drága a szerszám

Olyan anyagon lehet elvégezni, amely nagymértékben deformálható és nyújtható. Olyan anyagok használhatók, amelyeknek kicsi a rugalmassági modulusza.

Típusai:

bontható

nem bontható

Minél nagyobb az átfedés mértéke, akkor nem bontható. Ha kicsi, akkor bontható. Olyan anyag jó, amely a fárasztást jól bírja.

Csavarkötések:

Előnye: olcsó, bontható, egyszerű

Alkalmazás típusai:

a csavar része a műanyag alkatrésznek, maga a termék viseli a menetes részt

összeerősítés fémcsavarral furaton keresztül

fémperselyek behelyezése a műanyagba: legjobb, legcélszerűbb

Jellemzője: a műanyag menetek csak kis terhelést tudnak elviselni, előfordul, hogy lekerekített meneteket alkalmaznak.

Mire kell figyelni?

Nagy felületi terhelés adódik a műanyagra a csavar meghúzásakor, így a műanyag megfolyhat, így a kötés nem tartós. Ezért felöntést kell alkalmazni, a hagyományos alátétnél nagyobbat.

Önmetsző csavarok alkalmazása nem rideg, nem merev anyagoknál használható (pl. facsavar). Az a legcélszerűbb, amikor csavarkötéssel össze akarunk kötni két műanyag tárgyat.

Szegecskötés:

Erővitelre alkalmas kötés.

Előnye: olcsó, gyorsan létrehozható

Hátránya: kis kötőerő, csúnya esztétikai problémákat hordoz magával

Fémszegecsek gyakoriak a műanyagoknál.

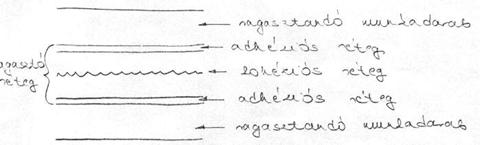

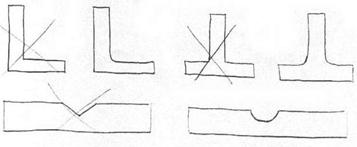

Ragasztás:

A ragasztás egy oldhatatlan kötés, amely során az erőátvitel adhéziós és kohéziós erők révén valósul meg.

A ragasztó és a ragasztandó tárgy között létrejött erő az adhéziós erő, a kohéziós erő a belső összetartó erő.

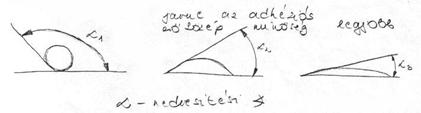

Adhéziós erő: akkor lesz nagy az adhéziós erő, ha az adott ragasztó nedvesíti a felületet.

Alfa- nedvesítési szög. Ha ez kicsi, akkor jó.

Előnyei:

nem igényel jelentős beruházást

eltérő összetételű anyagok is ragaszthatók

bármilyen anyag ragasztható (PE, PP nem ragasztható, csak megfelelő előkészítéssel)

nagy felületek is jól ragaszthatók

a kötésnél egyenletes a feszültségeloszlás és lényegesen kisebb a feszültségszint, mint hegesztésnél.

Hátrányai:

nem bontható, csak roncsolással

lassú és nagy sorozatoknál nem gazdaságos

az alkalmazott ragasztó oldószerek nagy többsége egészségre káros, ezért a ragasztásnál fokozott tűz és balesetvédelmi előírásokat kell figyelembe venni.

A ragasztott kötés csak egy meghatározott idő eltelte után terhelhető.

Műanyag ragasztások csoportosítása:

Két azonos anyag összeragasztása

Két különböző anyag összeragasztása

Műanyagot más szerkezeti elemmel ragasztunk össze (pl. fémmel)

Oldószerrel (tisztán önmagában)

Tiszta oldószeres ragasztás: ez a legegyszerűbb ragasztás.

Azok az anyagok, amelyek oldják a műanyagot, ragasztóként is szerepelhetnek. Pl. az aceton oldószere a polisztirolnak.

Jellemzői:

kis viszkozitású, mint a víz

szúrós szagúak

olyan felületeket lehet ragasztani, amelyek illeszkednek egymáshoz

fontos követelmény: a kötésből az oldószernek el kell hogy párologjon, ezért zárt helyiségben nem alkalmazható

Ragasztóoldattal

Többféle oldószer keveréke, vagy adott oldószerbe a műanyagot feloldják, így nagyobb viszkozitású lesz.

Jellemzői:

nagyobb viszkozitású

hézag, rés áthidalására is alkalmas a ragasztóoldattal történő ragasztás

Ragasztás és a hegesztés kombinációja

Ragasztók csoportosítása:

A kötés mechanizmusa szerint:

Egykomponensű

a) Tisztán oldószeres ragasztóoldat

b) Ömledék ragasztók

Egy fölmelegített műanyag ömledéket visznek fel a ragasztandó felületre.

c) Pillanatragasztók (ciánkrinát alapú)

A kötés a levegő oxigénjének kizárásával indul meg.

Jellemzői:

kis viszkozitású

csak jól illeszkedő felületeknél alkalmazható

gyorsan létrejön a szilárdulás

igen nagy szilárdság érhető el

egyszerű eljárás

nagyon drága

Kétkomponensű

A felhasználás előtt össze kell keverni a két komponenst, általában 1:1 arányban.

2 komponens: - gyanta

- térhálósított komponens

Kötési idő: 5.10 min - 24 h

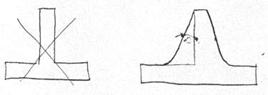

Ragasztott kötések típusai:

Melegalakítási technológiák, eljárások

Melegalakításnál általában amorf anyagokat dolgoznak fel.

Ezek jól feldolgozhatóak melegalakítással:

PS kopolimerek, PMMA, PVC

Speciális esetben:

PE, PP, PC

Eljárások:

Hajlítás

Mélyhúzás

Levegővel történő alakítás: vákumformázás, préslégformázás (túlnyomás), kombinált

Üregestest gyártás (palackfúvás)

Lemezt vagy fóliát alakítunk tovább. Nyomásdifferenciát hozunk létre. A vákumnyomás kisebb, mint az atmoszférikus nyomás.

p0 = 1 bar = atmoszférikus nyomás

a) Vákumformázás

p1 > p2

p1 = p0

p2 < p0

b) Préslégformázás

p1 > p2

p1 > p0

p2 = p0

c) Kombinált (vegyes)

p1 > p2

p1 > p0

p2 < p0

Vákumformázással:

- azonos falvastagságú

- egyszerű, szabályos geometriájú testeket tudunk elkészíteni

Pl.: tálcák, tartók, termékek alkatrészei, fürdőkád

Követelmények az anyaggal szemben melegalakítás során:

A feldolgozhatóság hőmérséklettartománya lehetőleg széles, nagy legyen.

Nagy legyen az alakításnál elérhető maximális nyúlás, hogy szakadás nélkül kibírja az alakítást az anyag. A kialakuló felületnövekedés miatt a falvastagság vékonyodni fog.

Az alakításkor pontosan vegye fel a szerszám alakját.

A felhasználás közben ne deformálódjon, vetemedjen.

A melegalakítási technológiák általános lépései:

Előkészítő műveletek (félkésztermék előkészítése)

- szárítás: a cél a nedvességtartalom eltávolítása

- temperálás: a cél a belső feszültségek csökkentése

- méretre vágás: hogy az alakító szerszámba beférjen

Felmelegítés

(elasztikus állapotba)

- feldolgozógépen (vákumformázó)

- melegítő kemencében (feldolgozógéptől külön)

Követelmény: a lemeznek teljes keresztmetszetben azonos hőmérsékletűnek kell

lennie. Ez időszükséges, mert a műanyagok rossz hővezetők.

Alakadás, vagy

formázás

gyártóeszköz:

- egyedi felhasználású gépek (vákumformázás)

- univerzális gépek (hidraulikus sajtoló)

A szerszám minden esetben egyedi. A szerszámok lényegesen olcsóbbak, mint pl.:

extrúdálásnál, fröccsöntésnél.

A szerszám anyaga lehet:

- fa

- gipsz

- műgyanta

Kikészítés

A terméket, fóliát le kell szorítani, hogy ne mozduljon el. A leszorító gyűrűk

helyét (leszorító szélek) el kell távolítani.

Hajlítás

Általában egyedi kivitelezésű.

Általános lépései:

Darabolás

Melegítés (célszerszámmal)

Alakra hajlítás

Alakrögzítés hűtéssel

a) Élhajlítás: csak a hajlítás síkjánál, adott helyen speciális célszerszámmal él mentén felhevítjük a lemezt

b) Csőperemezés

Felmelegítés:

Felmelegítés:

Nagyméretű darabot akarunk csőperemezni, akkor a felmelegítés lokális

Kis méretű darabot akarunk alakítani, akkor a felmelegítés egész méretben kemencében történik.

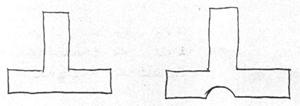

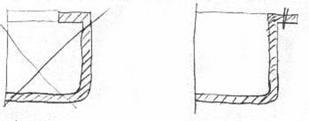

Mélyhúzás

Részei:

Részei:

Szerszámcsésze

Alakítandó lemez

Ráncfogó

Mélyhúzó bélyeg

Az előmelegítés kemencében történik.

Milyen termékek készíthetők mélyhúzással:

csak meghatározott nyúlással és szilárdsággal rendelkező anyag

a termék az elvékonyodott helyeken is megfelelő szilárdsággal rendelkezzen

A1 x s1 = A2 x s2 s1 > s2 A2 > A1

A1 - a kiinduló lemez felülete

A2 - termék felülete

s1 - kiinduló lemez falvastagsága

s2 - termék átlagos falvastagsága

a mélyhúzott termék nem lehet alámetszett

legalább 3 % kúposság szükséges ahhoz, hogy az alakító üregből el tudják távolítani a terméket

a szerszámnak (mélyhúzó bélyeg) megfelelő lekerekítési sugárral kell rendelkeznie

mélyhúzással elérhető maximális alakíthatóság

d - átmérő

m - termék mélysége

i = m/d

i = 0,4-1

Lépései ugyanazok, mint a melegalakítás lépései (előkészítő műveletek, felmelegítés, alakadás, kikészítés)

Levegővel történő eljárások:

vákumformázás (s = max. 3 mm)

préslégformázás

kombinált eljárás

Tulajdonságok ebben a sorrendben:

nő a beruházás igény

nő a gyártható termék falvastagsága

nő az elkészíthető termék bonyolultsága

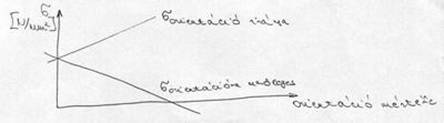

Vákumformázás

Kis darabszám esetén jobban megéri a vákumformázás, de egy bizonyos darabszám (n kritikus) felett a fröccsöntés olcsóbb.

A vákumformázás egyik nagy előnye, hogy olcsó eljárás.

Alkalmazási lehetőségek:

termékkészítés

csomagolástechnika

Vákumformázás lépései:

A műanyaglemezt rögzítjük az alakadó szerszám fölé a leszorító keret segítségével

A fűtőkeret segítségével a műanyag lemezt elasztikus állapotba melegítjük

A fűtőtestet eltávolítjuk, és vákuum segítségével biztosítjuk a teljes alakadást

Hűtés (általában hideg levegő ráfúvatással), majd eltávolítjuk az alakadó szerszámról

Kivágás, méretre vágás

Részei:

Fűtőkeret

Leszorítókeret

Alakítandó műanyag lemez

Formázó asztal

Alakadó szerszám

Vákuum furat

Vákuum csap

Vákumtartály

Vákumtartály

Vákumszivattyú

Pozitív és negatív vákumformázás:

pozitív: mag van

negatív: üreg van

Mi dönti el, hogy '+' vagy '-' ?

Szempontok:

méret: - a külső méret legyen pontos: '-'

- a belső méret legyen pontos: '+'

kivétel: '-' jobb, mert a termék a szerszámból kizsugorodik

szerszám készítés költségei: '+' jobb, olcsóbb, egyszerűbb

falvastagság különbségek: '+' kedvezőbb, mert itt megközelítőleg egyenletes a falvastagság

Hőre keményedő műanyagok:

Hő és nyomás hatására megömlenek, miközben bennük egy irreverzibilis kémiai folyamat játszódik le (ez általában polikondenzáció), és ennek eredményeképpen egy térhálós szerkezetű, oldhatatlan és olvaszthatatlan anyag keletkezik.

Más tulajdonságokkal rendelkeznek, mint a hőre lágyuló műanyagok. Utóbbi időben csökkent a hőre keményedő műanyagok feldolgozása, mivel költségesebbek az eljárások. Az alapanyagárak közel azonosak lettek, míg régebben a hőre keményedő műanyagok alapanyaga olcsóbb volt.

Tulajdonságaik:

jobb a tartós hőállóságuk

jobb a szigetelési tulajdonságuk

jó a vegyszerállóságuk

Hőre keményedő alapanyagok:

Porszerű, szemcsés anyag, aminek 20-50 %-a műanyag (gyanta), a többi társító-, adalékanyag. Pl.: bakelit, fenol-formaldehid gyanta

Vázanyagok:

szerves: faliszt (nedvességet jól felveszi, olcsó), cellulóz (általában fa), papír, pamut, szövet

szervetlen: azbeszt (magas a hőállósága, de rákkeltő), csillám, üveg, szénszál, kőzetliszt

Alakos termékek előállítása

sajtolás

fröccssajtolás

hőre keményedő fröccsöntés

Rétegelt termékek előállítása

Anyag -> Megömlesztés +Q -> Alakadás -> +Q -> Alakrögzítés

Sajtolás:

Lépései:

Szerszámtöltés

Szerszámzárás

Nyomástartás

Térhálósodás

Szerszámnyitás

Kivétel

Fröccssajtolás.

Fröccssajtolás.

Lépései:

Szerszámzárás

Anyagadagolás az előkamrába

Befröccsöntés

Térhálósodás

Szerszámnyitás

Kivétel

Hőre keményedő fröccsöntés:

Lépései:

Szerszámzárás

Fröccsegység előre

Befröccsöntés

Térhálósodás

Kidobás

Sajtolás - Fröccssajtolás - Hőre keményedő fröccsöntés

Tulajdonságok (ebben a sorrendben):

gyártás ideje csökken

gyártás ideje csökken

termékminőség javul

méretpontosság nő

utómegmunkálás kevesebb

előállítható termék bonyolultsági foka nő

szerszám élettartama nő

gazdaságos sorozatnagyság nő

szerszámozási költségek nőnek

feldolgozási költség nő

beruházás és egyéb költségek nőnek

anyagfelhasználás nő

Rétegelt termékek előállítása:

Rétegelt műanyagok: műgyanta (mint kötőanyag) és vázanyag (alapanyag) összesajtolásával készült termék.

A terhelést mindig a vázanyag veszi fel, és a vázanyag között elhelyezkedő műgyanta csak közvetíti a terhelést. Nagyobb szilárdságú termék készíthető ezzel az eljárással. A termék tulajdonságait a gyanta és a vázanyag együtt határozza meg.

Társítóanyagok (vázanyagok):

Szerves eredetű

- papír (ne legyen szennyezett -> gyanta át tudja itatni)

- pamut -

juta-szövet

- cellulóz -

szintetikus szálak

Szervetlen eredetű

- üveg (üvegpaplan: szövés nélküli rendezetlen elemi szálak, üvegszövet: elemi

szálak szövött formában, szabályosan vannak, roving: zsinórszerű formában

vannak a szálak)

- grafit szénszálak

- azbeszt

- fémszövet (Al, Cu szövet), fémfólia

Feldolgozási technológiák:

1. Kézi, kontakt eljárás

Előnye:

- egyszerű

- gyors

- nagyfelületű tárgyak esetén kis szériában alkalmazható (10-es, 20-as)

Hátránya:

ennél az eljárásnál érhető el a legkisebb szilárdság

falvastagsága egyenetlen

Ez az eljárás nyomás nélküli.

Alkalmazása: műanyag fürdőkádak, csónaktestek, szörf, stb.

Menete:

van egy formaüreg

fóliaszerű réteg, formaleválasztó réteg

'kolgét' réteg (fedőréteg)

üvegpaplant gyantával átitatjuk (impregnálás), majd görgővel elsimítjuk a felesleges gyantát, ami a széleken kifolyik

több réteget viszünk fel egymásra

egy vázanyag nélküli fedőréteget viszünk fel

esztétikai szempontokat figyelembe véve lakkozzák, festik, csiszolják

Mivel a fedőréteg elöregszik, az üvegszálak kiállnak. Ezért x évenként műgyantával, poliészter gyantával be kell kenni.

Kisnyomású eljárás

1-16 bar nyomással készítik el, általában

poliészter termékek, melyeket sajtolással készítenek. A forma fából, fémből

készül, míg a sajtolás gumiformával történik.

Nagynyomású eljárás

70-100 bar-os nyomással nagy szilárdságú, sima felületű rétegelt terméket tudunk előállítani ezzel az eljárással.

Lépései:

A vázanyag előkészítése, szárítása (vákuum)

A hordozóanyag gyantával történő átitatása (impregnálás)

Az impregnált lemezek tekercselése és méretre vágása

Sajtolás folyamata (hosszabb ideig tart, mint a normál sajtolás, menetenként 6-7perc helyett itt 20 perc)

Kikészítés: leszélezzük, sorjázzuk a munkadarabot

Műanyagokkal történő bevonások

Műanyagok bevonása

oldat (festés): esztétikai jelentősége van

burkolás, lemezekkel történő bélelés (T0 = 20 0C)

porral történő bevonások: ez a leggyakoribb

Tmdb > T0

előmelegítés - bemártás - megolvasztás

pl. szinterezés

Tmdb = T0

rászórás (fúvás) - ráolvasztás

pl. elektrosztatikus szórás, lángszórás

Porral történő bevonások:

Tmdb > T0

A

munkadarabot T0-nál magasabb hőmérsékletre melegítjük és belemártjuk a műanyag

porba. Az előmelegített fém, vagy munkadarab megolvasztja a műanyagport.

A

munkadarabot T0-nál magasabb hőmérsékletre melegítjük és belemártjuk a műanyag

porba. Az előmelegített fém, vagy munkadarab megolvasztja a műanyagport.

A lebegő por olyan, mint a folyadék.

Tmdb = T0

A munkadarab nincs előmelegítve. A műanyag port pisztollyal rászórjuk a tárgyra és kemencében ráolvasztjuk.

Elektorsztatikus szórás:

A szórófejből kilépő műanyag port nagyfeszültségű térben elektromosan feltöltik, a bevonandó tárgyat leföldelik. Így a töltött porszemcsék a bevonandó tárgyra tapadnak.

Műanyaggal történő bevonás folyamata:

Felületelőkészítés: felület csiszolása, zsírtalanítása, kémiai előkészítése, maratás

Takarás: a nem bevont részeket letakarjuk

vagy

Munkadarab előmelegítése - ráolvasztás

vagy

Porfelvitel - ráolvasztás kemencében

Hűtés

Utólagos kikészítés

Problémák bevonatoknál:

a) Megolvadás függ:

hőmérséklettől

viszkozitástól (por)

b) Tapadás

- minél kisebb a felületi feszültség, annál jobban tapad

c) Zsugorodás

- kedvezőbb, ha a munkadarabot előmelegítjük

d) Rétegvastagság függ

az adott tárgy hőkapacitásától

Műanyagok bevonása:

Műanyagok bevonásának célja:

dekoráció, díszítés: fémes hatás elérése

tükröző felület kialakítása

aromazárás

védőréteg kialakítása

elektromágneses árnyékolás

gázáteresztőképesség csökkentése

Alkalmazási szempontok:

A fémréteg rugalmassági modulusza nagyobb, mint a műanyagé, ezért a bevont tárgyak lényegesen merevebbek, ' törékenyebbek ' lesznek. Az eredeti tárgyhoz képest a szívósságuk csökken

Vastagabb fal, nagyobb keresztmetszet szükséges

A fémbevonat akadályozza, nehezebbé teszi az utólagos feliratozást, nyomtatást

A műanyag tárgyak egy része nem sík, felületi hibái vannak, azonban bevonatok csak sima, polírozott felületre vihetők fel.

Fontos, hogy a műanyag tárgynak minél kisebb felületi feszültsége legyen. Formaleválasztókat kell alkalmazni.

Alkalmazási területek:

műanyag járműalkatrészek (visszapillantó tükör)

híradástechnikai eszközök (video gombok)

nyomtatott áramköröknél

csaptelepek

háztartási eszközök

Eljárások műanyagok bevonása esetén:

Festés

Fémmel történő bevonások

Fólia (kassírozás)

Vákumgőzölés

Galvanizálás

Stb.

Fémoxid

SiO2 felvitel

Galvanizálás:

A bevonandó tárgyat mindig katódként kell alkalmazni, így az elektrolitból bevonat készíthető. A bevonat általában arany, ezüst, réz, stb., amelyet díszítési célból alkalmaznak. A bevonandó tárgynak elektromosan vezetőnek kell lenni, ezért fémgyököket tesznek bele. Általában célszerű többrétegű bevonatot alkalmazni. Ezzel lehet a legjobb minőséget elérni.

Vákumgőzölés:

Vákumban valamilyen fémet elgőzölögtetnek, ami általában Al, és ebbe teszik be a műanyag tárgyat. Ebben a térben a műanyag tárgyra lecsapódik, lekondenzálódik a fém. Meglehetősen sérülékeny réteg alakul ki, ezért általában többrétegben alakítanak ki, és bevonják egy újabb lakkréteggel.

Műanyagok színezése:

A színezés történhet:

Utólagosan (általában valamilyen festési eljárás)

- Felületi színezés

Teljes anyagában történő színezés

a) Műanyag előállításakor

b) Műanyag feldolgozásakor

1. Felületi színezés

Alárendelt jelentőségű, mert csak vékony rétegben színeződik a felület. Nagy a kopás lehetősége. A divatiparban használják pl. gomboknál.

Történhet:

Lakkozással: kenés vagy szórás során viszik fel a festékoldatot

Színezés színező fürdőben: a műanyagot oldatba mártják. Felületi előkészítés szükséges.

2./a) Műanyag előállításakor

Ezt polimerizáció előtt vagy után alkalmazzák, hogy ne zavarja a térhálósodási folyamatot az előállítás során. Többnyire hőre keményedő anyagoknál alkalmazzák.

2./b) Műanyag feldolgozásakor

Hőre lágyuló anyagoknál

Pigmentek: nem oldódnak a műanyagokban, ezért nagyon jól el kell keverni a műanyagba (termékbe), diszpergálni kell. Maga az alakadó csiga keveri el a pigmenteket (a technológiai paraméterek helyes beállításával).

1. Pigmentek:

Vízben, szerves oldószerben oldhatatlan. Szerves vagy szervetlen porszerű apró szemcséjű anyagok.

Szervetlen pigmentek:

színező képessége kisebb

tompafényűek

olcsóak

nagyobb mennyiségben kell hozzákeverni a termékhez

általában nem dekoratív

Szerves pigmentek:

kevesebb

élénk színt biztosítanak

Pigmentkészítmények (mesterkeverékek)

A pigmentek diszpergálhatóságát segítik elő. A mesterkeverék pigment készítmény. Minden anyagnak megvan a saját mesterkeveréke.

Pigment = alappolimer + pigmentben dúsított műanyag szemcse

Oldható színezékek

Olyan színezőanyagok, amelyek szerves oldószerekben és a színezhető műanyagokban oldódnak. Alkalmazása: az átlátszó műanyagok színezésére, pl. polisztirol-plexi

Különleges színezékek

Különleges hatások elérésére használják. Világító pigmentek: reklámplakátok

Műanyag termékek tervezésének szempontjai:

Falvastagsággal összefüggő szempontok

a) A falvastagság a lehető legkisebb legyen

Bordázott termék nagyobb szilárdságot ad

b) A falvastagság egy műanyag terméken belül lehetőleg egyenletes legyen

c) A falvastagság átmeneteknél célszerű a lágyátmenet

d) Kerülni kell az anyagfelhalmozódást

Szerszámból történő eltávolítás

a) Megfelelő kúposság: 0,5.1,50

b) Az alámetszéseket kerülni kell, mert megnöveli a beruházási költségeket

c) Kúposság megfelelő irányú legyen

Az éles sarkok kerülendők

Méretpontosság

A második furat helyett egy hornyot rakunk, így a csavar elmozdulhat, van mozgástere.

Nagy hossz esetén a szűk tűrések kerülendőek.

H - szerszám mérete

Nagy delta - szerszám méretének tűrése

h - a műanyag terméknek a névleges mérete

kis delta - a műanyag terméknek a tűrése

smin - a műanyag minimális zsugorodása

smax - az adott műanyag maximális zsugorodása

H + nagy delta = h + kis delta / 1 - smin

H - nagy delta = h - kis delta / 1 - smax

A termék

tervezésénél vegyük figyelembe az anizotrópiát

A termék

tervezésénél vegyük figyelembe az anizotrópiát

Az orientáció iránya egyezzen meg a termék igénybevételének irányával.

Általános szempontok

Műszaki szempontok

Feldolgozhatósági szempontok

Gazdaságossági szempontok

Vállalati szempontok

Környezetvédelmi szempontok

Általános szempontok

a) új termék v. régi korszerűsítése

Ha más által előállított terméket akarunk előállítani, meg kell vásárolni a szabadalmat.

b) termék funkciója

A műanyag termékeket célszerű nagyüzemi technológiával előállítani. Fontos, hogy egy terméken belül több funkciót is kielégítsen. A funkciókat összevonni egy termékbe, és nagy szériában legyártani.

c) a termék mérete, tűrései

A különböző műanyagoknál eltérő méretek érhetők el. Nagy pontosság érhető el fólia fúvásnál, azonban fröccsöntésnél már kevesebb. Extrúdernél üreges test készítésénél falvastagság eltérések vannak. Alt. A műanyagok méretpontossága nem túl jó. Kicsi a rugalmassági modulusza, ami kicsit kompenzálja, kiegyenlíti a méretpontosságokat.

d) a várt élettartam

Minden egyes műanyag terméknek meg van az élettartama. Vannak rövid élettartamok, vannak 10 éves élettartamok (elektronika), vannak 50-60 éves élettartamok (csővezetékek). A megcélzott élettartam alapvetően befolyásolja a műanyag fajtáját. Bizonyos fóliáknál olyan lebomló adalékanyagokat raknak bele, hogy meggyorsítja a lebomlást.

e) a várható db szám és a gyártási időtartam

A műanyag termék nagy szériában gyártható. Maga a feldolgozógép univerzális. Egyedi termékgyártó szerszámot kell gyártani. Néhány feldolgozási technológia, amelynél a minimum db szám lehet:

fröccsöntés: kb. 10e db

extrúziós fúvás: 35e db

sajtolás: 3-5e db

melegalakítás (vákumformázás): 100 db

extrúdálás: kb. 10e m = 10 km

Fontos a gyártás időtartama is. Nagytételű megrendelés esetén a cégek árengedményt adnak.

f) tönkremenetel következményei

Nem egy tervezett tönkremenetel a várt élettartam előtt. Élet v. vagyonbiztonságot eredményez. Pl. helikopter propellere, autó fékcsöve.

Mi nehezíti a dolgot? A műanyagok szilárdsági méretezése lényegesen nehezebb, mint a fémeké. A tönkremenetel valószínűsége meghatározható, de ez nem pontos. Teendők: 1. Csinálunk egy prototípust, és ezen kísérletet végzünk. 2. A méretezéseknél túlméretezzük, pl. nagyobb falvastagság, mint ami kell. 3. Tartalékrendszerek készítése, pl. fékrendszereknél

g) hatósági, törv.-i előírások a termékkel szemben

nemzetközi, országos, ágazati, céghez kötődőek => által előírtak lehetnek

h) gyártó általános helyzete

Mi a megtérülése? Milyen külső erőforrásokat tud igénybe venni? Mire képes a szakember gárdája a cégnek? Vállalati infrastruktúra

Műszaki szempontok

a) Környezeti hatások

Hőmérséklet: a műanyagok mechanikai tulajdonságai hőmérséklet függőek. Tg fölött rohamosan csökkennek a szilárdsági tulajdonságok.

Időjárás: napsugárzás: UV sugárzás, veszélyes, a makromolekula szerkezetet roncsolja (eső: méretváltozás következhet be => repedés)

Vegyszerállóság: fontos a megfelelő alapanyag kiválasztás

Biológiai hatás: mikroorganizmusoknak a műanyagok ellenállnak. Vannak a műanyagokban olyan adalékanyagok, amelyeket a mikroorganizmusok szeretik.

b) Mechanikai feszültségek

- Fajtái

- Időtartama

- Frekvenciái

c) Fizikai jellemzők

- Átlátszhatóság

- Optikai tulajdonságok

- Elektromos tulajdonságok

- Keménység

- Sűrűség

Feldolgozhatósági szempontok

A technológiai kiválasztásnál hatással van:

Forma:

Vannak nagyon bonyolult alakú termékek. Bizonyos bonyolultsági fokokhoz hozzárendelhetők technológiák.

Bonyolult -> fröccsöntéssel, forgácsolással

Közepesen bonyolult -> hőre keményedő eljárás (sajtolás, fröccssajtolás), laminálás

Kevésbé bonyolult -> hajlítás, mélyhúzás, habosítás, üregestest gyártás

anyag és db szám:

A technológiáknak van felső határa

szerelési és beépítési technológia

Elsősorban a kötéstechnikára kell gondolni megfelelő alapanyag kiválasztása. Minél pontosabb a technológia, annál jobban automatizálható.

Gazdaságossági szempontok

a) Anyag beszerelhetősége:

A szélső határidő szállításnál 1-2 nap, 24 hónap. Legkisebb tételnagyság: 1-3t. Van alsó tétel. Felső tétel: jelentős kedvezményeket nyújt. Árkedvezmény: 10-15 % Egy tételnagyság: 10-20t

b) Technológia kifejlesztésének v. megvásárlásának ára

A licensz megvásárlása benne van a termék árában. Bizonyos árbevétel alatt nem célszerű. A beruházási költségek igen magasak. Csak nagy cég képes bizonyos termékek előállítására.

c) Első és utánműveletek költségei

A műanyag feldolgozásában igen sok elő és utóművelet van (ezek ált. kézileg vannak megoldva). Ezek automatizálása szükséges.

Előműveletek:

Anyagmozgatás: ez még sok helyen kézileg van megoldva. Itt célszerű a silóval történő anyagmozgatás.

Szárítási költség.: az egész ktg. 30-40%-át is kiteszik. A szárítás elkerülhetetlen, mert különben selejtet kapunk. A vizet kell eltávolítani. A poláros nem, az apoláros felvesz vizet.

Színezés: a gyártó cég bármilyen szént bekever. A színezett terméket jól megfizettetik.

Utóműveletek:

Csomagolás: kézi helyett automatikus csomagolás. Ez esztétikus és olcsóbb.

d) Hulladékkezelés ktg-ei, környezetvédelmi kiadások

Mindig van hulladék. A hőre lágyuló műanyagok hulladékkezelése egyszerűbb. Bizonyos arányban hozzákeverik más alapanyagokhoz. A hőre keményedő műanyagok hulladékát használhatjuk: töltőanyagként, égetéssel energiát termelnek.

e) Szerelés ktg-ei

f) Karbantartás ktg-ei

Viszonylag kicsi. Pl. nem korrodálnak, környezeti hatásnak ellenáll.

Vállalati szempontok

a) Géppark kihasználtsága

Ha jó a vállalat gépkihasználása, energia ktg-ek csökkenhetnek.

b) Munkaerő helyzet

Az adott helyen a munkaerő képzettsége, tapasztalatok is sokat jelentenek.

c) Váll. érdekeltségi helyzete

Számtalan lehetőség van -> újítások -> megtakarítás

d) Beruházási lehetőségek

Komoly technológia kis cégnél nem alkalmas.

e) Raktározási lehetőségek

Hőre lágyuló műanyagoknál ha megfelelő a csomagolás -> 1-2 évig is eláll.

Hidegraktár -> feldolgozási problémák. Hőre keményedő anyagok -> fél évnél tovább nem tartható el.

Környezetvédelmi szempontok

Miért mondjuk, hogy a műanyagok környezeti károkat okoznak? A műanyagok nem bomlanak le. Adalékanyagok (színezékek, társítóanyagok, habosítók) mérgezőek lehetnek. A hőre keményedő műanyagokat néhány országban veszélyes hulladékanyagként kezelik.

Milyen típusú hulladék:

Technológiai hulladék: a feldolgozó üzembe keletkezik. Nem keveredik más anyaggal.

Ipari hulladék: a felhasználó vállalatoknál keletkezik (pl. sörösrekeszek, stb.). Kezelése problémás: szétválasztás, összegyűjtés

Lakossági hulladék: 7% műanyag, a legnagyobb problémákat ez okozza

Kezelési eljárások, lehetőségek:

újrafeldolgozás

elégetés: legfontosabb módszer. Igen nagy energia -> nagyon jó fűtőértékű

Hosszú távon ez a lehetőség a legjobb.

deponálás (tartályba való elhelyezés)

depolimerizáció: alkotóelemeire bontatni a műanyagot, ez nem gazdaságos

anyagtakarékos megoldások élettartam növelése: csökkentjük az egyszer használatos, eldobható termékeket

lebomló műanyagok alkalmazása: egyrészt biológiai, másrészt UV sugárzás hatására

Találat: 5246